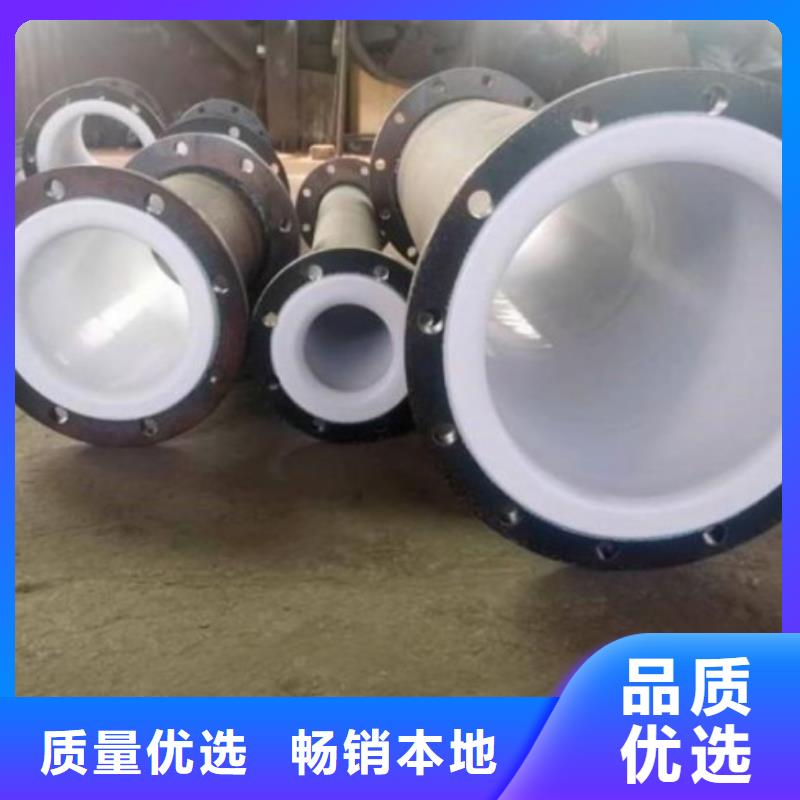

用管道襯塑技術制作襯塑管道時厚度是有一定標準的,要符合哪些標準呢?其他的參數要在哪些范圍內呢?下面我我們做詳細的解答

一、襯塑管道工作壓力:≤1.6mPa,承受負壓,介質溫度:-40℃~110℃,襯層厚度:設備8±1mm,管配件DN25~DN50 3mm DN65~DN100 4mm DN125~200 5mm DN250~DN400 6mm

二、襯塑管道技術--管道襯塑的要求:

(1)設備制造驗收規范按HGJ92-90標準、GHJ33-91標準;

(2)設備及管件法蘭按GB2555-81、GHJ45-91標準或用戶要求配制;

(3)設備焊接按GB/T4709-92標準,焊縫按GB13985-88標準;

(4)選用JG-873型電火花孔探傷儀,輸出電壓5KV-30KV探頭在防腐襯里層表面以移動速度不超過50mm/s探測,以不擊穿為合格。

襯塑管道的檢測

(1)襯塑管道內襯原材料材質檢測;

(2)內襯厚度檢測(≧3mm);

(3)剝離強度檢測(聚乙烯襯層與管內壁粘接力≧70N/cm);

(4)電火花檢測(內襯層15KV電火花檢測,應無漏電);

(5)壓力試驗檢測(DN150/200/300/400:水壓試驗壓力:21MPa和氣壓試驗壓力16.5MPa;DN600水壓試驗壓力:5.0MPa和氣壓試驗壓力4.0MPa;);

(6)絕緣電阻、電絕緣強度檢測。

符合這些指標的襯塑管道才是合格的,管道襯塑工藝才是過關的。

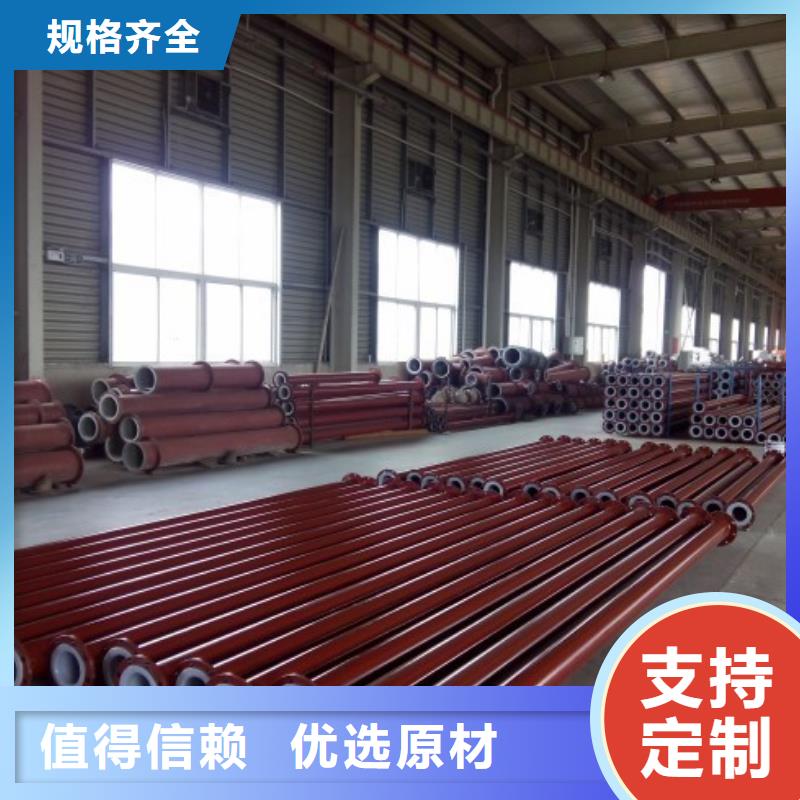

縱橫機械制造有限公司是集 四川資陽鋼襯塑研究、生產、銷售于一體的綜合性企業。我公司資金雄厚,工藝齊全、設備精良、生產設備先進,檢測手段完善,有一套完整的設計、生產、檢驗體系。并擁有一批高素質科技人員。公司的產品有 四川資陽鋼襯塑等,已達30多個系列、1000多個規格。公司在國內設有100多個銷售網點,具有完備的銷售網絡。

襯塑鋼管和襯膠鋼管的異同主要有以下幾個方面:

一、共同點

1.基體相同:均為碳鋼管

2.結構相似:都是內襯管道,鋼橡(塑)復合

3.防腐性能接近:在大多數酸堿介質環境下均能正常工作

二、不同點

1.加工工藝:

襯膠鋼管一般采取手工粘接、加壓硫化工藝(也 可以進行冷粘作業);襯塑管一般采取設備加熱、整體滾塑(緊襯、松襯、模壓)成型,主要工藝步驟都可以借助設備完成。因此,襯塑管的生產效率明顯比襯膠管要高。

2.物理性能:襯膠管由于繼承了橡膠的優良特性,在耐化學腐蝕的同時耐磨、耐溫性能也很突出,而襯塑管除了耐化學腐蝕性能與襯膠管接近之外,在耐磨性能、耐溫性能、粘接強度等方面均不如襯膠管。

3.耐候性:實踐證明,橡膠在惡劣環境下(瞬間高溫、陽光直射、外界強力等)性能表現穩定,因此襯膠管具有很強的耐候性,而襯塑管的耐候性表現不如襯膠管。

4.使用壽命:由于襯膠管一般都采用橡膠板進行內部粘接,因此必然有搭接縫,而襯塑管是一次成型的。因此,在一般化學水輸送、循化水處理方面襯塑管的表現更穩定,使用壽命會更長一些;而在有磨蝕型介質的條件下,襯膠管會更耐用一些。

5.造價:襯膠管和襯塑管由于材質和加工工藝的不同,因此在造價方面有明顯的差異。從整體造價方面衡量,襯塑管比襯膠管明顯具有優勢。

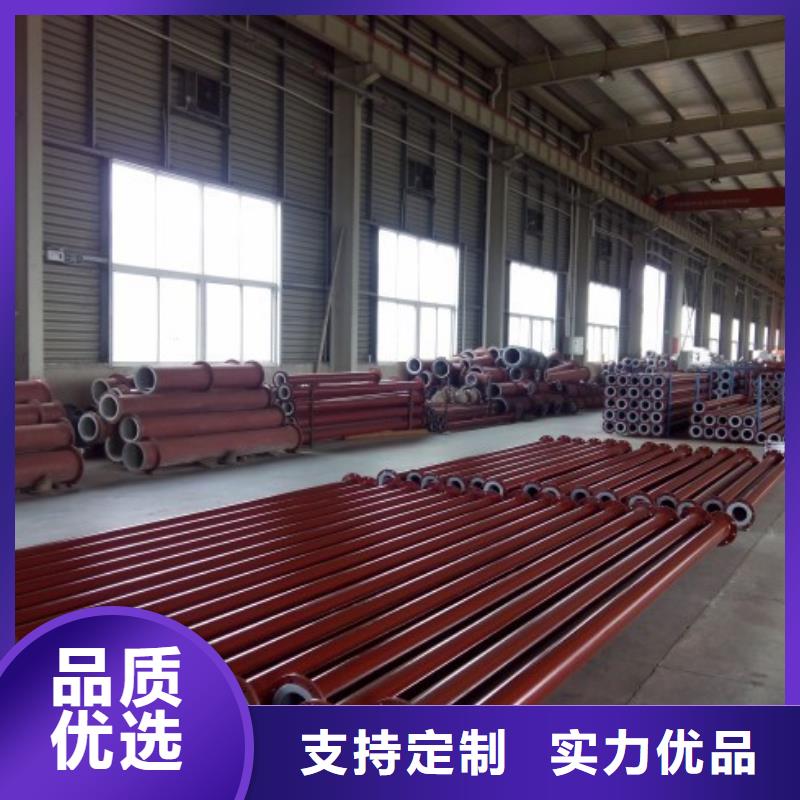

防腐襯塑管道在安裝過程中應重視以下幾個主要方面:

1、下料加工:

主要控制鋼襯塑管道切割的長度、切口的平直度、飛邊毛刺的清理和坡口的加工;DN100mm以下的管子切割一般采用砂輪切割機入行,大口徑中低壓、管子一般采用氣割或等離子切割,坡口可以采用手把砂輪機打磨加工;高壓管切割和坡口加工,一般均采用管床或坡口機來完成;切口平直度的超標,會影響管口組對間隙的均勻。坡口的加工也應該按照規程要求角度進行,坡口過大,會造成人工、材料和機械的浪費,加大安裝成本,坡口過小,容易造成未焊透,夾渣等焊接缺陷,因此,對下料加工工序質量的控制,終的目的主要是保證焊接質量和安裝尺寸。

2、標識:

預制管道的每道焊口必須做好標記,尤其合金鋼材質及特殊材質管道。標明焊接日期、焊工號、焊口編號,按照單線圖把每截管段用油漆標明管線號及管段編號,以免給安裝帶來混亂,造成焊口無法追蹤,致使交工資料與實物不符,特殊材質管道使用位置發生錯誤等;預制完成的管段必須將端部管口封閉。

3、焊接:

焊接質量的控制是工藝管道施工主要的控制環節,要求焊工嚴格按照焊接作業指導書進行;影響焊接質量的因素很多,除了管口組對和坡口的影響外,還受焊工素質、焊接材料、天氣環境等影響;焊接工作在車間內或地面上進行,環境影響較小,質量相對好控制,主要控制好焊材烘烤質量,嚴格按照烘烤、發放制度執行,控制焊工每次焊條的領用量,監督焊條桶正常使用;如果工藝要求預暖和熱處理的焊口,必須嚴格控制好每道口預暖和熱處理溫度,高壓管焊接還應注意打底質量的無損檢測;

4、安裝:

工藝管道鋼襯塑管道管件的現場安裝是質量控制的難點,受現場安裝條件和環境因素制約,必要時應采取適當的質量保證措施;現場焊接的焊口一般均是固定口,質量比較難控制,所以一定要控制好以下幾個方面:在預制階段,對每名焊工進行觀察并統計其合格率狀況,因為人是質量控制環節中的 要素;管口現場組對質量也必須按照要求進行;

如果碰到風、雪、雨、濕度大等天氣,必須要求采取有效的防護措施,才允許施焊;合金鋼管沖氬氣難度很大,所以是現場質量控制的薄弱環節,也應是質量檢查的重要的環節,可以采取藥皮或藥芯焊絲進行打底,但此工藝必須通過焊接工藝評定認可,而且焊工經過考試合格。

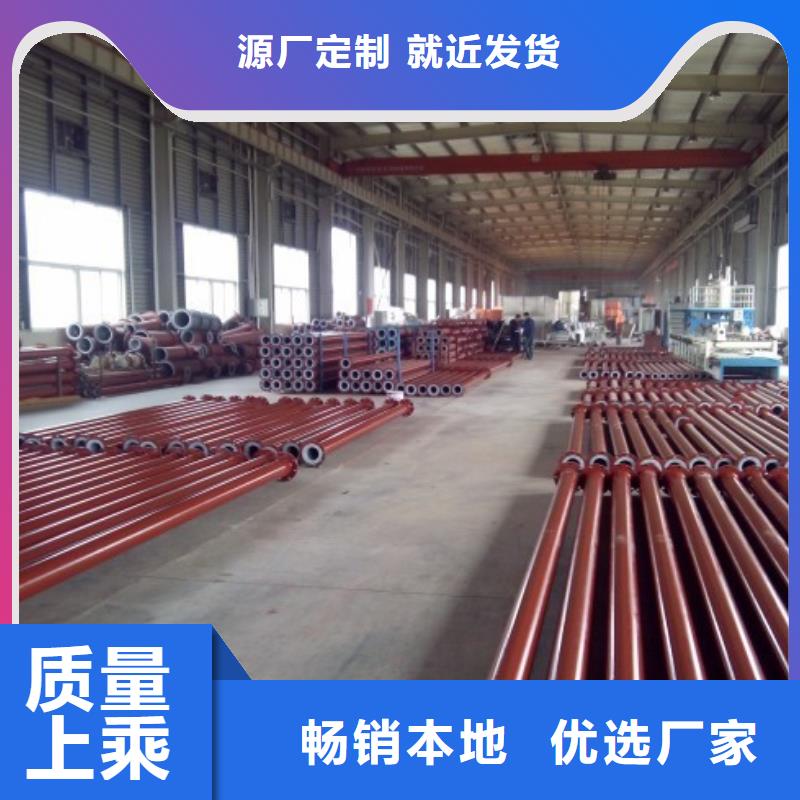

施工檢驗

工程質量的好壞一定程度上要靠檢驗來衡量,無損檢測、試壓、吹掃作為工藝管道安裝的必要組成部分,同時也是工藝掃尾的一種手段,更是對施工質量的檢驗。這就要求必須有一定的計劃安排,嚴格按照規范要求實施。

1、無損檢測

無損檢測比類必須嚴格按規范要求進行,對每名焊工每條管線的焊口均應抽檢到,發現不合格焊口,必須返修合格并且加倍抽檢,直到合格為止,否則對該焊工焊口檢測;合金鋼材質的管道熱處理后還應對其進硬度測量。

2、試壓

A、試壓前:試壓范圍的鋼襯塑管道管件管道安裝工程除涂漆、絕熱外已按設計圖紙全部完成,安裝質量符合有關規定;試驗用壓力表已經校驗,并在周檢期內,其精度不得低于1.5級,表的滿刻度值為被測 壓力的1.5-2倍,壓力表不得少于2塊;待試管道于無關系統已用盲板隔開,管道上的閥, 板及儀表元件等已經拆開;試壓前,注液體時應排盡空氣。

B、所有需無損檢測的管道必須檢驗合格后,相關部分、單位認可后方可試壓。

C、水壓試驗時環境溫度不宜低于5℃、當環境溫度低于5℃時應采取防凍措施。

D、試壓過程中:液壓試驗應緩慢升壓,待達到試驗壓力后,穩壓10min,再將壓力降至設計壓力,停壓30min,以壓力不降,無滲漏為合格;對位差較大的管道,應將試驗介質的靜壓記入試驗壓力中。

E、試壓后:應及時拆除盲板,排盡液體。排液時應防止形成負壓,并不得隨地排放。

3、吹洗

A.吹洗前需編制吹洗方案,具體吹洗方法應根據對管道的使用要求,工作介質及管道內表面的臟污程度確定。蒸汽管道應以蒸汽吹掃;非熱力管道不得用蒸汽吹掃。

B.對于有特殊要求得管道,必須采取相應得吹洗方法。不允許吹洗得設備及管道應與吹洗系統隔離;吹洗得順序應按主管,支管,疏排管依次進行,吹洗出的臟物不得進滲透已合格得管道。

C.沖洗時,宜采用 流量,流速不得低于1.5m/s;水沖洗應連續進行,以排出口得水色和透明度與滲透口水目測一致為合格。

D.蒸汽管道吹掃前,應進行暖管,及時排水,并應檢查管道熱位移;吹掃順序應按加暖-冷卻-再加暖得順序,循環進行。同時流速不應低于3m/s。

E.管道吹洗合格并復位后,不得再進行影響管內清潔得其他作業。

總結

一個工程的質量決定工程的使用壽命,一個好的業主評價可能會給施工單位在市場樹立一個好的形象,一個好的形象可以帶來一個好的發展空間。在日益激烈的市場競爭的大環境下,質量將作為諸多砝碼中很關鍵的一環。只有嚴把質量關,才能有更大的發展。

公司專業生產鋼襯塑管道脫硫管等系列的多規格管材及管件產品具有節能環保耐磨防腐等特點。產品質量和售后服務得到了客戶的一致好評,我們愿與您攜手合作共同為中國的碧水藍天事業貢獻力量。