您也許對(duì)云南本地以下產(chǎn)品新聞也感興趣

- 1_【人行道欄桿】隨到隨提

- 無(wú)縫鋼管鍋爐配件品質(zhì)卓越

- 鋼筋籠繞筋機(jī)【鋼筋籠滾焊機(jī)】多年行業(yè)積累

- 活性炭,石英砂濾料主推產(chǎn)品

- 【殺菌滅藻劑】纖維球規(guī)格齊全

- 【護(hù)欄】城市景觀防護(hù)欄工廠批發(fā)

- 電氣焊虎振招生電話全程實(shí)操

- 陶鋁吸音板竹木纖維集成墻板對(duì)質(zhì)量負(fù)責(zé)

- 熱鍍鋅方管_H型鋼工廠自營(yíng)

- 采購(gòu)商【鑫康】智能型密集檔案柜

- 無(wú)縫鋼管尺寸規(guī)格表16錳無(wú)縫鋼管特性無(wú)中間商

- 【精密管_冷軋精密鋼管多行業(yè)適用】

- 【精密管】-冷軋精密鋼管價(jià)格低

- 多功能可定制宣傳欄燈箱 戶外宣傳欄燈箱 不銹鋼宣傳欄燈箱 太陽(yáng)能宣傳欄燈箱 發(fā)光宣傳欄燈箱 垃圾分類宣傳欄燈箱 戶外防銹液壓宣傳欄燈箱 校園宣傳欄燈箱定制 文化長(zhǎng)廊宣傳欄燈箱 核心價(jià)值觀宣傳欄燈箱 太陽(yáng)能滾動(dòng)宣傳欄燈箱 壁掛式宣傳欄燈箱 落地式宣傳欄燈箱 廠區(qū)宣傳欄燈箱 學(xué)校文化宣傳欄燈箱 小區(qū)公告宣傳欄燈箱 社區(qū)宣傳欄燈箱 街道宣傳欄燈箱 巷口宣傳欄燈箱價(jià)格實(shí)惠

- 哪個(gè)廠家【凱美】金屬密集柜

當(dāng)前位置:

天津 恒永興金屬材料銷售

有限公司 >

云南當(dāng)?shù)禺a(chǎn)品頻道

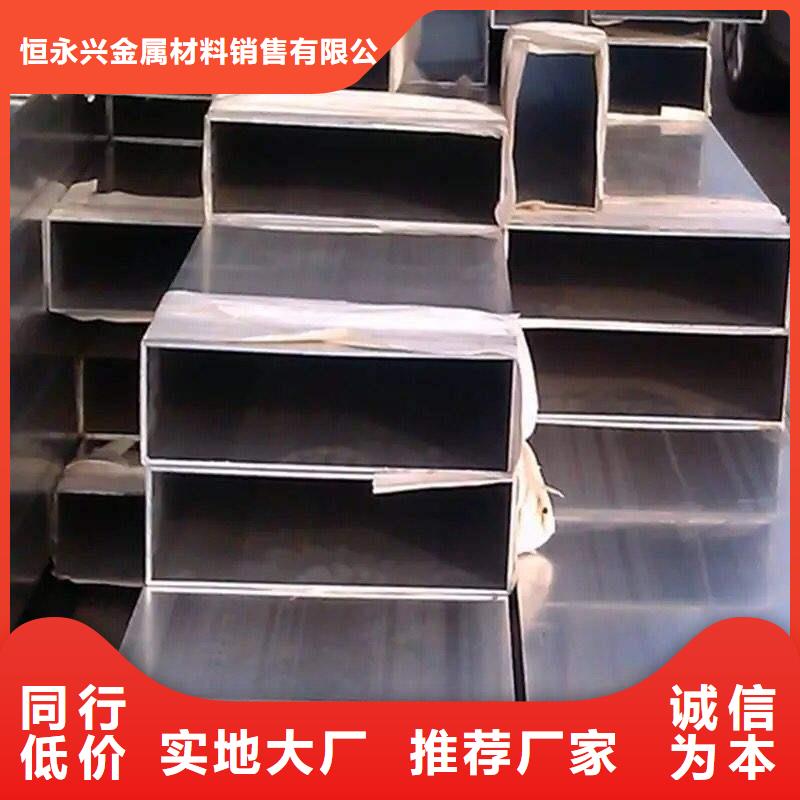

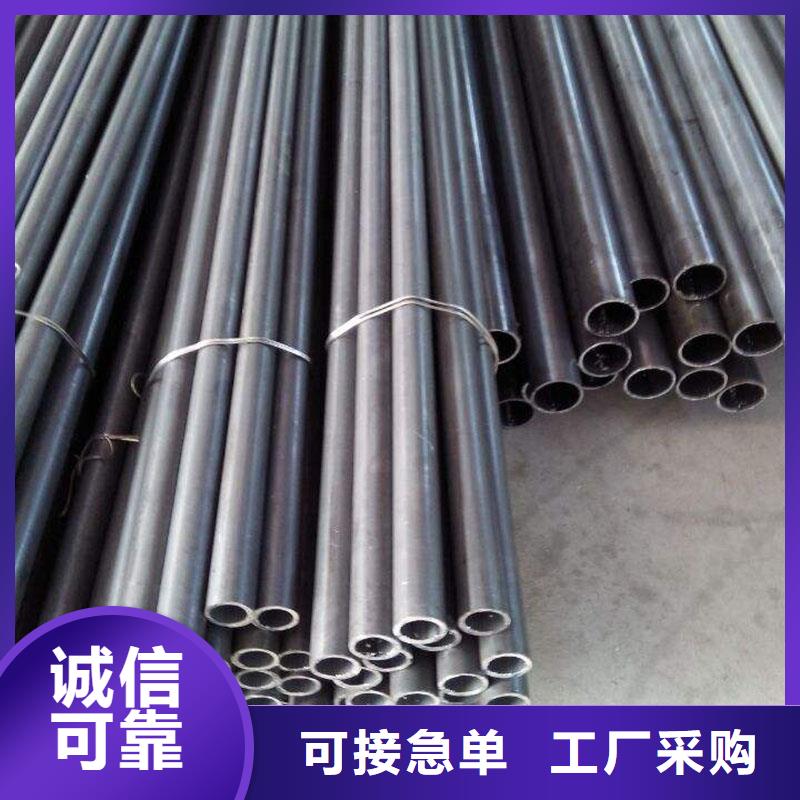

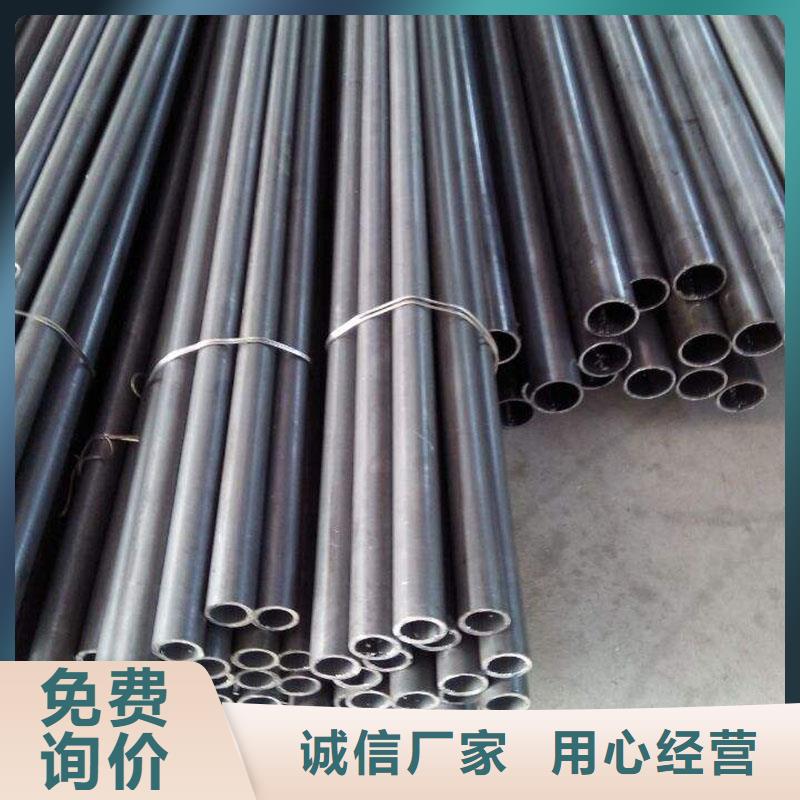

鋁合金型材_不銹鋼管加工定制

更新時(shí)間:2025-01-30 23:21:51 瀏覽次數(shù):3 公司名稱:天津 恒永興金屬材料銷售 有限公司

以下是:鋁合金型材_不銹鋼管加工定制的產(chǎn)品參數(shù)

| 產(chǎn)品參數(shù) | |

|---|---|

| 產(chǎn)品價(jià)格 | 電議 |

| 發(fā)貨期限 | 電議 |

| 供貨總量 | 電議 |

| 運(yùn)費(fèi)說(shuō)明 | 電議 |

| 品牌 | 恒永興 |

| 規(guī)格 | 齊全 |

| 價(jià)格 | 電議 |

以下是:鋁合金型材_不銹鋼管加工定制的圖文視頻

鋁合金型材_不銹鋼管加工定制,恒永興金屬材料銷售

有限公司專業(yè)從事鋁合金型材_不銹鋼管加工定制,聯(lián)系人:李經(jīng)理,電話:022-86869388、18802286588,QQ:554918566,發(fā)貨地:天津北辰區(qū)雙街鎮(zhèn)京津路西(北方實(shí)業(yè)發(fā)展有限公司內(nèi))發(fā)貨到云南省 昆明市、玉溪市、麗江市、普洱市、曲靖市、保山市、昭通市、臨滄市、文山市、西雙版納市、紅河市、大理市、德宏市、楚雄市、怒江市、迪慶市,以下是鋁合金型材_不銹鋼管加工定制的詳細(xì)頁(yè)面。 云南省 云南省屬低緯度內(nèi)陸地區(qū),北回歸線橫貫?zāi)喜浚貏?shì)呈西北高、東南低,自北向南呈階梯狀逐級(jí)下降,為山地高原地形,山地面積占全省總面積的88.64%,地跨長(zhǎng)江、珠江、元江、瀾滄江、怒江、大盈江6大水系。云南省氣候基本屬于亞熱帶和熱帶季風(fēng)氣候,滇西北屬高原山地氣候。云南省動(dòng)植物種類數(shù)為全國(guó)之冠,素有“動(dòng)植物王國(guó)”之稱,被譽(yù)為“有色金屬王國(guó)”,歷史文化悠久,自然風(fēng)光絢麗,是人類文明重要發(fā)祥地之一。云南歷史代表文化為“滇文化”。

想知道鋁合金型材_不銹鋼管加工定制產(chǎn)品有多棒?看視頻就夠了,它比千言萬(wàn)語(yǔ)都更有說(shuō)服力!

以下是:鋁合金型材_不銹鋼管加工定制的圖文介紹

“天天都是 3.15”是我們始終遵循的宗旨,堅(jiān)持以質(zhì)量求生存、品質(zhì)求發(fā)展,不斷開(kāi)拓創(chuàng)新。恒永興金屬材料銷售 有限公司全體員工以“再鑄輝煌”為精神動(dòng)力與社會(huì)各界同仁攜手共創(chuàng) 云南低中壓鍋爐管天地,歡迎新老客戶蒞臨我公司參觀指導(dǎo)。

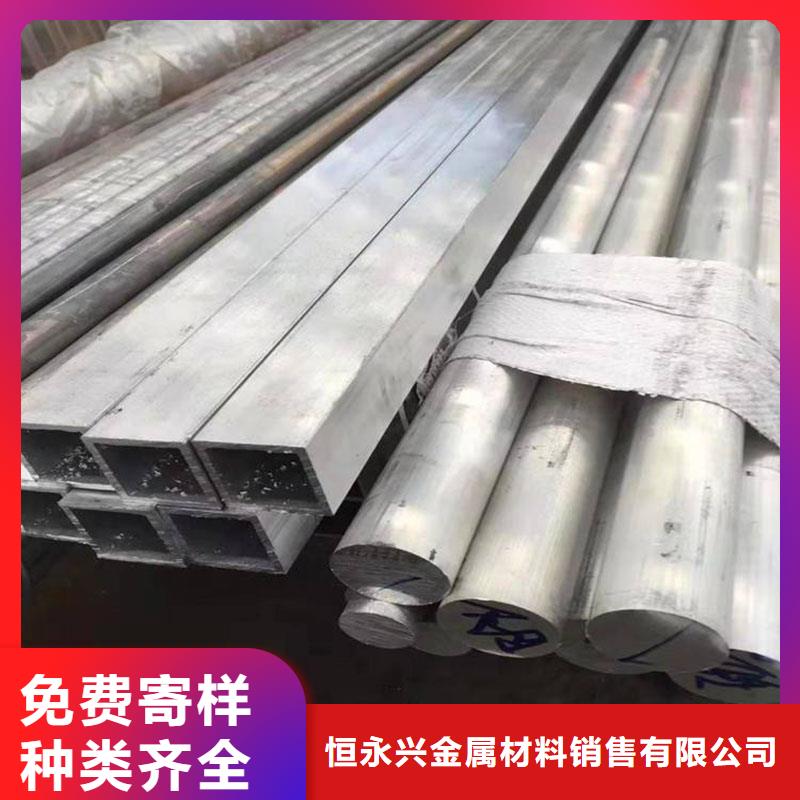

鋁型材散熱器生產(chǎn)工藝:首先貼膜不能直接貼在鉻化層上,否則會(huì)影響膜的附著力;其次,貼膜后要及時(shí)噴涂不能停放時(shí)間過(guò)長(zhǎng),否則容易導(dǎo)致貼膜脫落,嚴(yán)重時(shí)還要重新貼膜;再次是撕膜時(shí)要控制流平時(shí)間,不能貼膜后馬上撕膜,這樣會(huì)對(duì)產(chǎn)品質(zhì)量帶來(lái)一定的影響;*后是兩種顏色的噴涂順序要根據(jù)具體情況確定,既要考慮到兩次固化,又要考慮到遮蓋效果。貼膜質(zhì)量控制:散熱器鋁型材質(zhì)量控制中貼膜質(zhì)量很重要,若貼不好,會(huì)導(dǎo)致噴涂困難,如貼膜的張力不大、壓緊程度要控制好;對(duì)形狀復(fù)雜的部位要分開(kāi)貼膜,貼膜后要檢查貼膜是否貼牢。否則將會(huì)給噴涂帶來(lái)麻煩。影響噴涂質(zhì)量。公司生產(chǎn)的鋁型材產(chǎn)品均由專業(yè)的技術(shù)人員嚴(yán)格把關(guān),并擁有專業(yè)的生產(chǎn)設(shè)備,保證質(zhì)量問(wèn)題,客戶可放心選購(gòu)我廠產(chǎn)品。鋁型材散熱器的貼膜材質(zhì):首先要對(duì)貼膜材質(zhì)合理選擇,根據(jù)散熱器鋁型材產(chǎn)品的要求、表面處理方式,選擇相應(yīng)的貼膜,同是還要考慮貼膜上的膠對(duì)鋁型材表面質(zhì)量的影響。

縮孔是鋁合金壓鑄件常見(jiàn)的內(nèi)部缺陷,常出現(xiàn)在產(chǎn)品壁厚較大或者易形成熱點(diǎn)的位置。一般來(lái)講,只要縮孔不影響產(chǎn)品的使用性能,都以合格的方式來(lái)判定。然而,對(duì)于一些重要部位,如汽車發(fā)動(dòng)機(jī)汽缸體的冷卻水道孔或潤(rùn)滑油道孔,出現(xiàn)縮孔是不允許判定合格的。

某企業(yè)的一款鋁合金制發(fā)動(dòng)機(jī)曲軸箱,采用布勒28000kN冷室壓鑄機(jī)鑄造,材質(zhì)為ADC12合金,成分見(jiàn)表1。鑄件毛坯質(zhì)量為6.3 kg,后工序進(jìn)行X射線探傷時(shí)發(fā)現(xiàn)第二個(gè)曲軸軸承孔油道出現(xiàn)縮孔,離油道約8 mm,存在較大的漏油風(fēng)險(xiǎn)。據(jù)統(tǒng)計(jì),2017年該位置的縮孔報(bào)廢率為5%,經(jīng)過(guò)一系列的探索,成功地將廢品率降低為0.2%。本課題從鋁合金壓鑄件縮孔的形成機(jī)理[1-5]和鑄造條件兩方面出發(fā),分析鑄件產(chǎn)生縮孔的原因,尋求改善措施,以期為日后解決鋁合金壓鑄件縮孔問(wèn)題提供參考。一、鋁合金壓鑄件縮孔形成機(jī)理及形態(tài)--縮孔形成機(jī)理:導(dǎo)致鋁合金壓鑄件縮孔的原因較多,追溯其本源,主要是鋁合金從液相向固相轉(zhuǎn)變過(guò)程中鋁液補(bǔ)縮不足而導(dǎo)致。常見(jiàn)的縮孔原因有:①模溫梯度不合理,導(dǎo)致鋁液局部收縮不一致。②鋁液澆注量偏少,導(dǎo)致料餅薄,增壓階段補(bǔ)壓不足。③模具存在熱結(jié)或尖銳區(qū)域。④模具的內(nèi)澆口寬度不夠,面積較小,導(dǎo)致鑄件過(guò)早凝固,增壓階段壓力傳遞受阻、鋁液無(wú)法補(bǔ)縮。⑤鑄造壓力設(shè)置過(guò)低,補(bǔ)縮效果較差。圖1為鋁合金鑄件縮孔形成的示意圖。鑄件縮孔形態(tài):縮孔是一種鋁合金壓鑄件乃至鑄件常見(jiàn)的內(nèi)部缺陷,常出現(xiàn)在產(chǎn)品壁厚較大、模具尖角和模溫溫差較大等區(qū)域。圖2為某款發(fā)動(dòng)機(jī)曲軸箱縮孔形態(tài),縮孔呈似橢圓狀,距離軸承油道孔約10 mm,內(nèi)壁粗糙,無(wú)光澤。縮孔區(qū)域鑄件壁厚較大,約為22 mm;油道孔銷子前端無(wú)冷卻水,模溫較高。汽車發(fā)動(dòng)機(jī)曲軸的兩大軸頸(主軸頸和連桿軸頸)工作載荷較大,磨損嚴(yán)重,工作時(shí)必須進(jìn)行壓力潤(rùn)滑。在此情況下,軸頸的油道孔附近若存在縮孔,將會(huì)嚴(yán)重影響潤(rùn)滑效果。二、縮孔相關(guān)對(duì)策:鋁合金壓鑄件產(chǎn)生鑄造缺陷的原因有產(chǎn)品本身的結(jié)構(gòu)特征、模具設(shè)計(jì)得澆注系統(tǒng)及冷卻系統(tǒng)設(shè)計(jì)不合理、工藝參數(shù)設(shè)計(jì)不合理等原因[1~4]。根據(jù)常見(jiàn)的鑄造缺陷原因以及鋁合金鑄件缺陷處理流程,探索解決鋁合金壓鑄件厚大部位縮孔的相應(yīng)對(duì)策。前期分析及對(duì)策:鑄件縮孔的前期分析從容易操作的工藝參數(shù)出發(fā),通過(guò)現(xiàn)場(chǎng)測(cè)量及觀察,測(cè)得模具內(nèi)澆口厚度為4 mm,計(jì)算的內(nèi)澆口速度為40 m/s,產(chǎn)品壁厚*薄處為4.6 mm;料餅厚度為25 mm;鑄造壓力為60MPa。由經(jīng)驗(yàn)可知,模具設(shè)計(jì)符合產(chǎn)品的結(jié)構(gòu)特征,模具澆注系統(tǒng)應(yīng)該不存在增壓階段補(bǔ)縮不足的問(wèn)題。但是,增壓階段的鋁液補(bǔ)縮與料餅厚度和增壓壓力有直接的關(guān)系,合適的料餅厚度與鑄造壓力才能形成內(nèi)部組 織致密的鑄件,因此,可以懷疑縮孔是由鑄造壓力偏低和料餅偏薄而導(dǎo)致的。前期鑄件縮孔的對(duì)策分為兩個(gè):①鑄造壓力由之前的65MPa提高至90MPa;②料餅厚度有原來(lái)的25 mm調(diào)整為30 mm。采用上述措施后,經(jīng)過(guò)小批量專流驗(yàn)證,縮孔率由5%減低為4.8%,效果不明顯,說(shuō)明工藝參數(shù)不是引起鑄件縮孔的主因。中期分析及對(duì)策:由于引起鑄件縮孔的本質(zhì)原因是鋁液凝固時(shí)補(bǔ)縮不足而導(dǎo)致,而模具溫度分布不均容易導(dǎo)致鋁液凝固順序不合理,從而補(bǔ)縮不足,因此,中期對(duì)策分析主要從確保合理的模具溫度入手。由產(chǎn)品3D模型可知,鑄件縮孔處壁厚為22.6mm,壁厚較大,容易引起較高的模具溫度。鋁液凝固時(shí),壁厚較大鑄件內(nèi)部鋁液由于溫度較高,尚處于液相或者固液混合相,而此時(shí)內(nèi)澆口進(jìn)行補(bǔ)縮的通道可能已經(jīng)凝固。這樣,在增壓階段鑄件無(wú)法進(jìn)行鋁液補(bǔ)縮,從而有形成縮孔的可能。為確保合適的模具溫度,采用熱成像儀測(cè)得脫模劑噴涂后模具*高溫度為272℃(見(jiàn)圖3),高于正常的模具噴涂后溫度,其他區(qū)域模具溫度及其分布整體正常。因此,需要降低縮孔處模溫。另外,測(cè)得此處冷卻水孔底部距離模具型腔表面距離較大為20 mm,因?yàn)檩^大的熱傳遞距離會(huì)降低模具的冷卻效果,所以需要對(duì)冷卻水孔進(jìn)行更改。為降低縮孔處模具溫度,主要采取3個(gè)方法:①改善模具冷卻系統(tǒng)。將縮孔附件的冷卻水孔深度加深,由距模具表面20 mm變成12 mm,以此快速帶走附近模具熱量,降低模溫;將所有模具冷卻水管與水管統(tǒng)一編號(hào),一一對(duì)應(yīng),防止模具保全時(shí)裝錯(cuò),影響冷卻效果[5,6]。②降低澆注溫度,由675℃變?yōu)?45℃。③延長(zhǎng)縮孔處模具噴涂時(shí)間,由2 s變成3 s。實(shí)施上述整改措施后,縮孔區(qū)域模具噴涂后溫度大幅度降低,約為200℃,屬于正常范圍。縮孔率有4.8%降低到4%,說(shuō)明此類措施對(duì)縮孔具有一定效果,但不能徹底解決此區(qū)域的縮孔問(wèn)題。后期分析及對(duì)策:通過(guò)前面兩次改善,基本保證壓鑄模具處于理論上的合理狀態(tài),即澆注系統(tǒng)設(shè)計(jì)合理、冷卻系統(tǒng)布置合適,工藝參數(shù)設(shè)計(jì)*優(yōu)。然而,鑄件縮孔率仍有4%之多。鑄件縮孔處壁厚為22.6 mm,遠(yuǎn)大于其他部位的壁厚,較大的壁厚可能引起鑄件中心凝固時(shí)補(bǔ)縮不足,增壓結(jié)束后此區(qū)域還沒(méi)有完全凝固,繼續(xù)收縮產(chǎn)生縮孔[7~10],模流分析見(jiàn)圖4。因此,如何解決鑄件縮孔處的補(bǔ)縮不足,也許才是問(wèn)題的關(guān)鍵。一般來(lái)講,鑄件的補(bǔ)縮時(shí)通過(guò)料餅→澆道→內(nèi)澆口→鑄件這條路徑進(jìn)行的。由于鑄件厚大部位后于內(nèi)澆口凝固,切斷了增壓后期的補(bǔ)縮通道,因此無(wú)法補(bǔ)縮。

縮孔是鋁合金壓鑄件常見(jiàn)的內(nèi)部缺陷,常出現(xiàn)在產(chǎn)品壁厚較大或者易形成熱點(diǎn)的位置。一般來(lái)講,只要縮孔不影響產(chǎn)品的使用性能,都以合格的方式來(lái)判定。然而,對(duì)于一些重要部位,如汽車發(fā)動(dòng)機(jī)汽缸體的冷卻水道孔或潤(rùn)滑油道孔,出現(xiàn)縮孔是不允許判定合格的。

某企業(yè)的一款鋁合金制發(fā)動(dòng)機(jī)曲軸箱,采用布勒28000kN冷室壓鑄機(jī)鑄造,材質(zhì)為ADC12合金,成分見(jiàn)表1。鑄件毛坯質(zhì)量為6.3 kg,后工序進(jìn)行X射線探傷時(shí)發(fā)現(xiàn)第二個(gè)曲軸軸承孔油道出現(xiàn)縮孔,離油道約8 mm,存在較大的漏油風(fēng)險(xiǎn)。據(jù)統(tǒng)計(jì),2017年該位置的縮孔報(bào)廢率為5%,經(jīng)過(guò)一系列的探索,成功地將廢品率降低為0.2%。本課題從鋁合金壓鑄件縮孔的形成機(jī)理[1-5]和鑄造條件兩方面出發(fā),分析鑄件產(chǎn)生縮孔的原因,尋求改善措施,以期為日后解決鋁合金壓鑄件縮孔問(wèn)題提供參考。一、鋁合金壓鑄件縮孔形成機(jī)理及形態(tài)--縮孔形成機(jī)理:導(dǎo)致鋁合金壓鑄件縮孔的原因較多,追溯其本源,主要是鋁合金從液相向固相轉(zhuǎn)變過(guò)程中鋁液補(bǔ)縮不足而導(dǎo)致。常見(jiàn)的縮孔原因有:①模溫梯度不合理,導(dǎo)致鋁液局部收縮不一致。②鋁液澆注量偏少,導(dǎo)致料餅薄,增壓階段補(bǔ)壓不足。③模具存在熱結(jié)或尖銳區(qū)域。④模具的內(nèi)澆口寬度不夠,面積較小,導(dǎo)致鑄件過(guò)早凝固,增壓階段壓力傳遞受阻、鋁液無(wú)法補(bǔ)縮。⑤鑄造壓力設(shè)置過(guò)低,補(bǔ)縮效果較差。圖1為鋁合金鑄件縮孔形成的示意圖。鑄件縮孔形態(tài):縮孔是一種鋁合金壓鑄件乃至鑄件常見(jiàn)的內(nèi)部缺陷,常出現(xiàn)在產(chǎn)品壁厚較大、模具尖角和模溫溫差較大等區(qū)域。圖2為某款發(fā)動(dòng)機(jī)曲軸箱縮孔形態(tài),縮孔呈似橢圓狀,距離軸承油道孔約10 mm,內(nèi)壁粗糙,無(wú)光澤。縮孔區(qū)域鑄件壁厚較大,約為22 mm;油道孔銷子前端無(wú)冷卻水,模溫較高。汽車發(fā)動(dòng)機(jī)曲軸的兩大軸頸(主軸頸和連桿軸頸)工作載荷較大,磨損嚴(yán)重,工作時(shí)必須進(jìn)行壓力潤(rùn)滑。在此情況下,軸頸的油道孔附近若存在縮孔,將會(huì)嚴(yán)重影響潤(rùn)滑效果。二、縮孔相關(guān)對(duì)策:鋁合金壓鑄件產(chǎn)生鑄造缺陷的原因有產(chǎn)品本身的結(jié)構(gòu)特征、模具設(shè)計(jì)得澆注系統(tǒng)及冷卻系統(tǒng)設(shè)計(jì)不合理、工藝參數(shù)設(shè)計(jì)不合理等原因[1~4]。根據(jù)常見(jiàn)的鑄造缺陷原因以及鋁合金鑄件缺陷處理流程,探索解決鋁合金壓鑄件厚大部位縮孔的相應(yīng)對(duì)策。前期分析及對(duì)策:鑄件縮孔的前期分析從容易操作的工藝參數(shù)出發(fā),通過(guò)現(xiàn)場(chǎng)測(cè)量及觀察,測(cè)得模具內(nèi)澆口厚度為4 mm,計(jì)算的內(nèi)澆口速度為40 m/s,產(chǎn)品壁厚*薄處為4.6 mm;料餅厚度為25 mm;鑄造壓力為60MPa。由經(jīng)驗(yàn)可知,模具設(shè)計(jì)符合產(chǎn)品的結(jié)構(gòu)特征,模具澆注系統(tǒng)應(yīng)該不存在增壓階段補(bǔ)縮不足的問(wèn)題。但是,增壓階段的鋁液補(bǔ)縮與料餅厚度和增壓壓力有直接的關(guān)系,合適的料餅厚度與鑄造壓力才能形成內(nèi)部組 織致密的鑄件,因此,可以懷疑縮孔是由鑄造壓力偏低和料餅偏薄而導(dǎo)致的。前期鑄件縮孔的對(duì)策分為兩個(gè):①鑄造壓力由之前的65MPa提高至90MPa;②料餅厚度有原來(lái)的25 mm調(diào)整為30 mm。采用上述措施后,經(jīng)過(guò)小批量專流驗(yàn)證,縮孔率由5%減低為4.8%,效果不明顯,說(shuō)明工藝參數(shù)不是引起鑄件縮孔的主因。中期分析及對(duì)策:由于引起鑄件縮孔的本質(zhì)原因是鋁液凝固時(shí)補(bǔ)縮不足而導(dǎo)致,而模具溫度分布不均容易導(dǎo)致鋁液凝固順序不合理,從而補(bǔ)縮不足,因此,中期對(duì)策分析主要從確保合理的模具溫度入手。由產(chǎn)品3D模型可知,鑄件縮孔處壁厚為22.6mm,壁厚較大,容易引起較高的模具溫度。鋁液凝固時(shí),壁厚較大鑄件內(nèi)部鋁液由于溫度較高,尚處于液相或者固液混合相,而此時(shí)內(nèi)澆口進(jìn)行補(bǔ)縮的通道可能已經(jīng)凝固。這樣,在增壓階段鑄件無(wú)法進(jìn)行鋁液補(bǔ)縮,從而有形成縮孔的可能。為確保合適的模具溫度,采用熱成像儀測(cè)得脫模劑噴涂后模具*高溫度為272℃(見(jiàn)圖3),高于正常的模具噴涂后溫度,其他區(qū)域模具溫度及其分布整體正常。因此,需要降低縮孔處模溫。另外,測(cè)得此處冷卻水孔底部距離模具型腔表面距離較大為20 mm,因?yàn)檩^大的熱傳遞距離會(huì)降低模具的冷卻效果,所以需要對(duì)冷卻水孔進(jìn)行更改。為降低縮孔處模具溫度,主要采取3個(gè)方法:①改善模具冷卻系統(tǒng)。將縮孔附件的冷卻水孔深度加深,由距模具表面20 mm變成12 mm,以此快速帶走附近模具熱量,降低模溫;將所有模具冷卻水管與水管統(tǒng)一編號(hào),一一對(duì)應(yīng),防止模具保全時(shí)裝錯(cuò),影響冷卻效果[5,6]。②降低澆注溫度,由675℃變?yōu)?45℃。③延長(zhǎng)縮孔處模具噴涂時(shí)間,由2 s變成3 s。實(shí)施上述整改措施后,縮孔區(qū)域模具噴涂后溫度大幅度降低,約為200℃,屬于正常范圍。縮孔率有4.8%降低到4%,說(shuō)明此類措施對(duì)縮孔具有一定效果,但不能徹底解決此區(qū)域的縮孔問(wèn)題。后期分析及對(duì)策:通過(guò)前面兩次改善,基本保證壓鑄模具處于理論上的合理狀態(tài),即澆注系統(tǒng)設(shè)計(jì)合理、冷卻系統(tǒng)布置合適,工藝參數(shù)設(shè)計(jì)*優(yōu)。然而,鑄件縮孔率仍有4%之多。鑄件縮孔處壁厚為22.6 mm,遠(yuǎn)大于其他部位的壁厚,較大的壁厚可能引起鑄件中心凝固時(shí)補(bǔ)縮不足,增壓結(jié)束后此區(qū)域還沒(méi)有完全凝固,繼續(xù)收縮產(chǎn)生縮孔[7~10],模流分析見(jiàn)圖4。因此,如何解決鑄件縮孔處的補(bǔ)縮不足,也許才是問(wèn)題的關(guān)鍵。一般來(lái)講,鑄件的補(bǔ)縮時(shí)通過(guò)料餅→澆道→內(nèi)澆口→鑄件這條路徑進(jìn)行的。由于鑄件厚大部位后于內(nèi)澆口凝固,切斷了增壓后期的補(bǔ)縮通道,因此無(wú)法補(bǔ)縮。

鋁灰的化學(xué)成分由于原料組成及工藝等不同,具有較明顯的差異性,主要由金屬鋁、氧化鋁及鹽熔劑等的混合物構(gòu)成。具體是:Al10%~30%,Al?O320%~40%,Si,Mg,F(xiàn)e氧化物7%~15%,K,Na,Ca,Mg氯化物和少量氟化物15%~30%。其中部分氧化物和氯化物附著于金屬鋁的表面。耐火材料屬資源型產(chǎn)業(yè),化學(xué)成分及類型多種多樣,具有容納各種原材料的空間。鋁灰的化學(xué)成分與耐火材料的主要原料鋁礬土相近,可以考慮直接或經(jīng)加工處理后成為耐火原料,為鋁灰的有效利用開(kāi)辟一條新途徑,既保護(hù)環(huán)境,又降低耐火材料企業(yè)的生產(chǎn)成本,對(duì)企業(yè)可持續(xù)發(fā)展具有一定幫助。鋁灰加入耐火材料配料中的應(yīng)用:1.1作為防爆劑:能改善不定形耐火材料襯體的透氣性,防止襯體在烘烤過(guò)程中由于產(chǎn)生的蒸氣壓過(guò)大而發(fā)生爆 裂的物質(zhì)稱為防爆劑,也稱為快干劑(可快速烘烤的添加劑)。不定形耐火材料的防爆劑有活性金屬鋁粉,鋁粉與H?O反應(yīng)生成Al(OH)?,并放出H?,在澆注料尚未凝固前,H?從澆注料逸出時(shí)會(huì)形成毛細(xì)排氣孔,從而提高其排氣性。王立旺[1]采用鋁灰替代鋁粉作防爆劑,用于鐵溝澆注料,其鋁灰的化學(xué)成分是:Al31.63%,Al?O?18.15%,AlN9.25%,MgO6.16%,SiO?12.21%,F(xiàn)e?O?7.27%,CaO2.23%,Na?O2.15%,K?O1.03%,TiO?2.04%,Cr?O?0.58%,其他7.33%。其中的Al,AlN能水化放出氣體。試驗(yàn)得出鐵溝澆注料中加入w(鋁灰)4%,能很好地起到防爆作用,鋁灰加入過(guò)多,會(huì)出現(xiàn)鼓脹開(kāi)裂,鋁灰還能促進(jìn)鐵溝料硬化,縮短施工時(shí)間。1.2加入高爐出鐵口炮泥中:黃朝暉等人發(fā)明在高爐出鐵口炮泥中添加鋁灰0.4%~40%替代鋁質(zhì)和硅質(zhì)原料。其他原料是:工業(yè)級(jí)剛玉、碳化硅、中溫瀝青顆粒粉、蘇州土細(xì)粉、焦炭粉等,以焦油及改性瀝青和酚醛樹(shù)脂為結(jié)合劑,混合攪拌均勻,過(guò)真空練泥機(jī)擠出后,即得到炮泥。其性能穩(wěn)定,能滿足生產(chǎn)要求,并能降低生產(chǎn)成本。1.3代替煅燒鋁礬土:有人研究在澆注料、預(yù)制件和耐火粘土制品中加入鋁灰取代煅燒的鋁礬土,而鋁灰無(wú)需煅燒,可直接作原料,大約用量在5%。利用鋁灰加工配制耐火材料,眾所周知,原料是耐火材料的基礎(chǔ),高質(zhì)量的耐火原料才能生產(chǎn)好的產(chǎn)品。對(duì)耐火原料基本要求就是耐火性能,即耐火度1580℃以上的原材料才能作為耐火原料。鋁灰中除了Al?O?以外,還含有較多耐火性能較低的雜質(zhì)成分,因此,一般不能用鋁灰直接配制耐火材料,需要進(jìn)一步加工處理,除去雜質(zhì),提高Al?O?含量,才能考慮用作耐火材料。以下就鋁灰加工處理方法作簡(jiǎn)要介紹。2.1鋁灰的浮選法提純:劉瑞瓊等采用油酸鈉為捕收劑,當(dāng)pH值固定在8.6左右,捕收劑用量為1000g/t時(shí),浮選后鋁灰w(Al?O?)含量由原來(lái)43.14%提高到86.41%,回收率68.89%。可以替代鋁礬土冶煉氧化鋁基電熔材料。2.2制取α-Al?O?:α-Al?O?是剛玉等高級(jí)耐火材料的主要原料。用鋁灰提取的基本原理是:在400~600℃的溫度下,鋁灰中的金屬鋁、氧化鋁與NaOH和NaNO?反應(yīng)生成可溶于水的金屬鹽,并用水將其溶出,實(shí)現(xiàn)鋁與其他雜質(zhì)分離之后,使用晶種分解法處理含鋁溶液,*終得到α-Al?O?。得出的制備條件是:堿灰比(mNaOH/m鋁灰)1.3,鹽灰比(mNaNO?/m鋁灰)0.7,按比例要求配合,混合均勻,在500℃下熔煉,熔煉時(shí)間60min;用去離子水在60℃恒溫水溶中浸出熔煉產(chǎn)物,浸出時(shí)間30min,固液比1∶4,鋁浸出率*高達(dá)92.71%,浸出后抽濾,固液分離,浸出液經(jīng)過(guò)凈化,調(diào)整苛性比,晶種分解和煅燒獲得氧化鋁。謝剛等人采用加壓堿浸、波活化輔助的方法回收鋁灰中氧化鋁。首先將鋁灰破碎、篩分、水洗,與NaOH溶液按固液比1∶7混合攪拌均勻,然后在高壓釜內(nèi),于140℃,1.15MPa反應(yīng)6h,經(jīng)進(jìn)一步固液分離、酸中和、水洗分離后,將產(chǎn)物置于輸出功率5W/g的波設(shè)備干燥活化7min,抽風(fēng)速度為30m/min,*終可得Al?O?產(chǎn)品。還有人通過(guò)王水浸取法及添加氧化釔制備高硬度γ-Al?O?。首先鋁灰在室溫下溶解在王水中,然后在pH為9~10的條件下沉淀,加入0~20%氧化釔粒子,經(jīng)壓實(shí)后于1550~1650℃煅燒可得高硬度γ-Al?O?。2.3制取納米氧化鋁:在剛玉耐火制品中引入α-Al?O?粉,降低燒結(jié)溫度,節(jié)約能源,提高其性能。例如:在用電熔剛玉(Al?O?99.5%)的配料中,加入4%~8%的α-Al?O?粉和1%~2%的α-Al?O?納米粉,制品的燒成溫度由1700~1800℃降至1400℃。劉曉紅等采用硫酸浸取鋁灰制備納米氧化鋁的工藝方法是:首先在80℃攪拌條件下,用硫酸溶液多次浸取鋁灰中的鋁離子,經(jīng)過(guò)濾分離得到硫酸鋁溶液,然后將碳酸氫銨溶液加入到硫酸鋁溶液中,在40℃條件下攪拌反應(yīng)60min,生成前驅(qū)體碳酸鋁銨沉淀和硫酸銨溶液,經(jīng)陳化,真空抽濾分離,硫酸鋁銨沉淀洗滌干燥后于1200℃煅燒1h,得到粒徑約70nm的α-Al?O?粉。2.4利用鋁灰冶煉棕剛玉:耐火材料用棕剛玉一般是用特級(jí)鋁礬土冶煉而成,Al?O?含量94.5%~97%,是中、耐火材料的主要原料,尤其不定形耐火材料用量較多。近年來(lái),為了節(jié)能環(huán)保,降低生產(chǎn)成本,有人在研究用鋁灰冶煉棕剛玉,其中劉瑞瓊等[5]試驗(yàn)的低溫冶煉制備棕剛玉的效果較好。其生產(chǎn)過(guò)程是:將1份鋁灰(小于0.10mm)放入2~5份90~100℃熱水中,浸泡6~10h,將水排出,并加入排出等質(zhì)量的90~100℃熱水浸泡2~14h,浸泡為放熱反應(yīng),不斷攪拌,保持水溫90~100℃,確保鋁灰不沉積,將浸泡后的鋁灰分離出來(lái)后用流動(dòng)水漂洗,漂洗水流為3~6m/min,然后用真空過(guò)濾機(jī)過(guò)濾,再經(jīng)80~110℃烘干至水分低于20%,即完成預(yù)處理。在電弧爐中熔煉:在鋁灰中加入0.5%~4%的沉淀劑鐵屑,在爐中1700~1800℃冶煉6~8h,熔融還原鋁灰中的SiO?,F(xiàn)e?O?,TiO?等氧化物,冷卻后經(jīng)粉碎,磁選和篩分得到棕剛玉產(chǎn)品。其試用的鋁灰及棕剛玉產(chǎn)品的化學(xué)成分見(jiàn)表2。2.5合成Sialon粉:Sialon陶瓷是20世紀(jì)70年代后迅速發(fā)展起來(lái)的一類高溫結(jié)構(gòu)材料,Sialon材料以優(yōu)越的力學(xué)性能、熱學(xué)性能和化學(xué)穩(wěn)定性,被認(rèn)為是*有希望的高溫陶瓷材料之一。Sialon為Si?N4-AlN-Al2O?-SiO?系固溶體,采用純化學(xué)原料制備,成本高。李家鏡等[6]采用鋁灰、炭黑和粉煤灰為原料,用碳熱鋁熱復(fù)合還原氮化工藝制備Sialon粉體。試用鋁灰及粉煤灰的化學(xué)成分如表3。稱好料,進(jìn)行球磨12h(用Si?N4球,無(wú)水乙醇為介質(zhì)),然后進(jìn)行干燥、過(guò)篩、壓成圓片,再進(jìn)行煅燒,自然冷卻后磨成粉,研究了原料組成、合成溫度對(duì)生成物相的影響。結(jié)果表明:在原料中當(dāng)Si/Al為1(鋁灰為33%,粉煤灰為50%)時(shí),加入17%炭黑,合成溫度1450℃,得到的主要物相為Si?Al?O?N(5β-Sialon,Z=3)和SiAl4O?N(415R)的產(chǎn)物;在Si/Al為1.5時(shí),加入80%粉煤灰,1450℃可制備較純的Si?Al?O?N5粉。2.6制備鎂鋁尖晶石:鎂鋁尖晶石是重要的耐火原料,以它為顆粒,鎂砂為細(xì)粉,制備與剛玉配制鋼包用澆注料。李曉娜[7]以鋁灰、鋁礬土和電熔鎂砂為原料,鐵屑為沉淀劑,焦炭為還原劑,采用高溫電熔法合成富鋁鎂鋁尖晶石。試驗(yàn)表明:加入鋁灰20%,40%,60%生產(chǎn)的鎂鋁尖晶石,其綜合指標(biāo)超過(guò)鋁礬土基鎂鋁尖晶石的技術(shù)指標(biāo);加入40%鋁灰時(shí),綜合指標(biāo)*好,其含Al?O?82.48%,SiO?0.35%,MgO14.10%,CaO1.12%,F(xiàn)e?O?0.5%(質(zhì)量分?jǐn)?shù))顯氣孔率0.9%,體積密度3.48g/cm3,耐火度>1800℃;鋁灰加入40%,60%生產(chǎn)的尖晶石中含有六鋁酸鈣(CA6)相。2.7制備TiN-Al?O?復(fù)相耐火原料:TiN-Al?O?復(fù)合材料具有優(yōu)異的高溫穩(wěn)定性,耐磨性及力學(xué)性能,是一種優(yōu)異的耐火材料。劉海濤等[8]以金紅石和鋁灰為原料,以鋁灰中的金屬鋁為還原劑,采用鋁熱還原氮化法合成TiN-Al?O?復(fù)合粉體。試驗(yàn)用鋁灰及金紅石的化學(xué)成分見(jiàn)表4。其原理是:根據(jù)反應(yīng)式6TiO?+8Al+3N?=6TiN+4Al?O?計(jì)算鋁灰和金紅石理論質(zhì)量比為16∶27。具體做法是:先稱好料,放入球磨機(jī)中,干磨12h,以40MPa壓力,干壓成型坯體,然后放入石墨坩堝,在流動(dòng)氨氣中,600~1400℃,保溫5h煅燒。在1300℃煅燒的產(chǎn)品按理論用量合成的產(chǎn)物主要是TiN,α-Al?O?,少量倍長(zhǎng)石和MgAl?O4。經(jīng)計(jì)算,TiN為30.4%,α-Al?O?為45.8%,隨鋁灰增加α-Al?O?增多,TiN減少,當(dāng)鋁灰過(guò)量50%時(shí),TiN為26.4%,α-Al?O?為55.0%。TiN-Al?O?復(fù)合材料的抗折強(qiáng)度達(dá)520.2MPa。2.8電熔莫來(lái)石:陳海等[9]利用鋁灰電熔莫來(lái)石。具體步驟是: 步是鋁灰預(yù)處理過(guò)程,首先在1100℃下煅燒鋁灰,使金屬鋁部分轉(zhuǎn)變?yōu)锳l?O?,然后將煅燒的鋁灰放入水槽中,加入鹽酸進(jìn)行清洗,然后烘干;第二步是電熔,按鋁灰、鋁礬土與硅石的質(zhì)量分?jǐn)?shù)比為:30%~80%:0~50%:10%~20%的范圍內(nèi),混合均勻后加入電弧爐中,熔煉,倒出,冷卻,破粉碎,分選,得到莫來(lái)石。利用鋁灰制取耐火材料結(jié)合劑3.1合成聚合氯化鋁:聚合氯化鋁又稱堿式氯化鋁,簡(jiǎn)稱PAC,是介于AlCe?和Al(OH)?之間的水解產(chǎn)物,其化學(xué)通式為(Al(2OH)nCe6-n)m,其中m<10,n=1~5。聚合氯化鋁分為固體和液體兩種,固體通常為黃色或無(wú)色的樹(shù)脂狀產(chǎn)品,Al?O?含量40%~50%;液體呈無(wú)色,黃褐色或黑色,Al?O?含量10%以上。聚合氯化鋁可作為定型耐火制品、耐火可塑料、搗打料和澆注料結(jié)合劑,對(duì)堿化度和密度有一定要求,一般要求堿化度為46%~72%,密度為1.17~1.23g/cm3。謝英惠等[10]研究以鋁灰為原料制取聚合氯化鋁。其中中和法是將燒堿和鹽酸分別與鋁灰反應(yīng),產(chǎn)生鋁酸鈉和三氯化鋁,然后以合適的配比合成聚合氯化鋁。而酸溶法是將鋁灰和鹽酸反應(yīng)一次直接產(chǎn)出液體聚合氯化鋁。具體操作是:用水洗法除去水溶解的鹽類,處理后鋁灰Al?O?含量30%左右,然后將工業(yè)鹽酸與一定量水放入反應(yīng)器內(nèi),攪拌并用水浴加熱,稱取鋁灰逐步加入鹽酸溶液中,反應(yīng)放熱,反應(yīng)溫度96℃,時(shí)間6~12h,反應(yīng)結(jié)束加入一定水稀釋物料,試驗(yàn)認(rèn)為,鋁灰∶HCe∶水為3∶1∶3,反應(yīng)6~8h為宜,調(diào)節(jié)pH值為3.5~4.5,陳化15~24h,得到液體聚合氯化鋁產(chǎn)品。3.2制取硫酸鋁:將硫酸鋁溶于水中,可作為定型和不定型耐火材料的結(jié)合劑。由于硫酸鋁溶液呈酸性,因此主要用于酸性和中性耐火材料結(jié)合劑。康文通等[11]研究的以鋁灰為原料制備硫酸鋁的工藝流程是:鋁灰—加入硫酸和水進(jìn)行反應(yīng)—過(guò)濾除去濾餅—濾液除去雜質(zhì)—濃縮—冷卻結(jié)晶—硫酸鋁產(chǎn)品。其中反應(yīng)時(shí)間3h,硫酸濃度30%,硫酸用量1.05(以硫酸實(shí)際用量與理論用量之比表示),pH值為3,收率達(dá)93.2%

鋁型材,就是鋁棒通過(guò)熱熔、擠壓、從而得到不同截面形狀的鋁材料。那么鋁型材與傳統(tǒng)機(jī)械制造材料相比,有哪些方面的優(yōu)勢(shì)呢?鋁型材與傳統(tǒng)機(jī)械制造材料相比,如碳鋼和不銹鋼材料相比,使用高強(qiáng)度工業(yè)鋁擠壓型材具有以下優(yōu)勢(shì):1.制作過(guò)程簡(jiǎn)單:只需設(shè)計(jì)、切斷/鉆孔、組合即可完成;而傳統(tǒng)材料通常要經(jīng)過(guò)設(shè)計(jì)、切斷/鉆孔、焊接、噴沙/表面處理、表面噴涂、表面陽(yáng)極氧化等復(fù)雜過(guò)程。2.材料可重復(fù)使用:由于使用工業(yè)鋁型材的機(jī)件在全部制作過(guò)程中沒(méi)有熱焊接,所以各部件可很方便的拆卸,所有材料和附件都可重復(fù)使用;而傳統(tǒng)材料由于切割變形和高額拆解成本等原因事實(shí)很少重復(fù)使用。3.節(jié)省工時(shí):由于制作過(guò)程簡(jiǎn)單,可節(jié)省大量工時(shí)成本;尤其是在由于制作錯(cuò)誤而返工時(shí),比使用傳統(tǒng)材料可節(jié)省幾倍的工時(shí)。4.制作精度高:由于制作過(guò)程沒(méi)有經(jīng)歷熱焊接,材料無(wú)變形,所以裝配精度高;而使用熱焊接的傳統(tǒng)材料則不可避免的要出現(xiàn)變形,從而影響*終裝配精度5.外觀華麗:使用工業(yè)鋁型材的設(shè)備外觀更具現(xiàn)代感,其特有的陽(yáng)極氧化鍍膜比現(xiàn)有的各種涂裝方法更加牢固穩(wěn)定。

點(diǎn)擊查看恒永興金屬材料銷售

有限公司的【產(chǎn)品相冊(cè)庫(kù)】以及我們的【產(chǎn)品視頻庫(kù)】

您是想要在云南省采購(gòu)高質(zhì)量的鋁合金型材_不銹鋼管加工定制產(chǎn)品嗎?恒永興金屬材料銷售

有限公司是您的不二之選!我們致力于提供品質(zhì)保證、價(jià)格優(yōu)惠的鋁合金型材_不銹鋼管加工定制產(chǎn)品,品種齊全,不斷創(chuàng)新,致力于滿足廣大客戶的多種需求,聯(lián)系人:李經(jīng)理-18802286588,QQ:554918566,地址:《北辰區(qū)雙街鎮(zhèn)京津路西(北方實(shí)業(yè)發(fā)展有限公司內(nèi))》。