65錳冷軋鋼板40cr鋼板45號冷軋鋼板42crmo鋼板450和427 cm-1雙峰的強度比可反映Mn2+和Fe2+的替代關系。紅外光譜在400~650 cm-1波段和900~1 200 cm-1波段有吸收峰,可以反映羥基與氟和Mn2+與Fe2+的替代關系。因此,拉曼光譜、紅外光譜特征可清晰區分氟磷錳礦、羥磷錳礦和氟磷鐵礦三個類質同像礦物。紫外-可見光吸收光譜中,以406 nm為中心的強吸收峰是由于Mn2+自旋禁阻躍遷導致;以455 nm為中心的弱吸收峰是由于Fe2+自旋禁阻躍遷導致,Mn2+對此峰也有一定貢獻;以533 nm為中心的吸收峰是由Mn2+的~6A1g(S)→~4T1g(G)躍遷導致。樣品呈現紅橙色,屬自色礦物。氟磷錳礦族礦物普遍存在類質同象,拉曼光譜、紅外光譜可準確鑒定氟磷錳礦,電子探針可以為其產地溯源提供重要信息。因此開發高性能的耐磨鋼鐵材料對減少材料磨損過程中的損失、提高機械裝備的使用壽命有著至關重要的意義。低合金耐磨鋼作為一種重要的耐磨鋼鐵材料因合金含量低、綜合性能良好、生產靈活方便及價格便宜等特點被廣泛的應用于工程機械、礦山機械及冶金機械等設備的生產制造。本文以高級別的低合金耐磨鋼板NM500為研究對象對其成分、組織進行設計研究所設計成分體系下的馬氏體、馬氏體-鐵素體和馬氏體-納米碳化物的控制情況并分析了其控制工藝過程與組織、力學性能和三體沖擊磨料磨損性能的關系終開發出馬氏體型低成本、馬氏體-鐵素體型高韌性和馬氏體-納米碳化物型高耐磨性的低合金耐磨鋼板錳13。

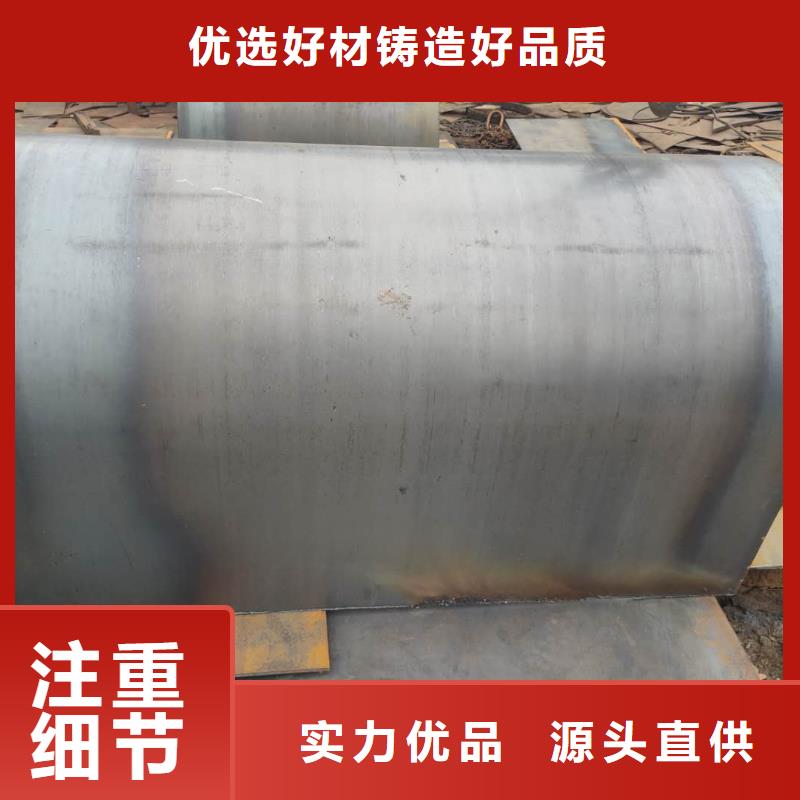

本文的主要內容和創新如下:(1)針對傳統低合金耐磨鋼中添加較多Ni、Mo等貴重合金甚至是稀土元素成本較高的缺點首次采用在普通C-Mn鋼的基礎上加入少量Cr和B元素的低成本成分體系開發出高級別的低合金耐磨鋼板NM400。其中:抗拉強度>1600MPa布氏硬度>500HB延伸率>10%-40℃低溫沖擊>30J耐磨性能高于國外同等級別耐磨鋼水平。研究了該類鋼的連續冷卻相變行為、熱處理前的熱變形及熱變形后的冷卻工藝、熱處理過程中的淬火和回火工藝對實驗鋼的強韌性控制單元如原始奧氏體晶粒尺寸、block尺寸、Lath尺寸和析出物的影響規律并分析了其與實驗鋼的力學性能和三體沖擊磨料磨損性能的關系。結果表明較低溫度的控制軋制后控制冷卻至貝氏體區間然后在880℃淬火和170-C回火可得到 的硬度和韌性配合并得到高的耐磨鋼板nm450性能。65錳冷軋鋼板40cr鋼板45號冷軋鋼板42crmo鋼板

45號冷軋鋼板65錳冷軋鋼板40cr鋼板42crmo鋼板耐磨鋼板NM400高放廢液的放射性主要來源于其組分中的錒系核素和長壽命裂變產物在高放廢液地質處置前需對錒系核素和長壽命裂變產物進行固化處理。陶瓷固化因具有優異的穩定性與核素負載量而受到廣泛關注但由于不同核素物理化學差異性單一礦相難以同時固化錒系核素和裂變產物。通過礦相組合可實現多核素同時晶格固化。堿硬錳礦和鈣鈦鋯石作為人造巖石-C的主要礦相主要用于固化U、Pu、Am等錒系核素和裂變產物Cs。采用鈣鈦鋯石-堿硬錳礦組合礦相可將錒系核素和裂變產物同時固化在復相陶瓷體中提高放射性廢物處置有效性減少因核素釋放對環境造成的危害。本研究以組合礦物固化多核素為中心闡明相結構演化及其穩定性為出發點。以鈣鈦鋯石作為三價錒系元素的寄主礦相堿硬錳礦作為裂變產物Cs的寄主礦相再將兩礦相組合實現錒系元素和裂變產物的同時晶格固化。用鑭系元素Nd模擬三價錒系元素在鈣鈦鋯石的A位引入Nd部分取代Ca與Zr。以133Cs和133Ba作為137Cs及其衰變子體137Ba的模擬核素Cr3+部分取代堿硬錳礦相B位的Ti4+調節A位Cs+取代Ba2+引起的晶體結構電荷不平衡使母體Cs及其衰變子體Ba固化時在堿硬錳礦相的A位。采用高溫固相法制備固化體探討 制備工藝。借助XRD、FTIR、Raman、SEM、TEM等測試分析手段研究所制備單相與復相固化體的物相結構與化學穩定性。結果表明:熱軋態鋼板經淬火后不同位置處厚度尺寸均有減少且鋼板縱向中部位置處厚度減薄率 并向頭部、尾部兩端遞減且遞減速度基本對稱。為保證鋼板淬火后厚度滿足交付要求在進行淬火鋼板厚度測量時需充分關注鋼板縱向中心處邊部的厚度尺寸值并根據厚度減薄規律在鋼板熱軋過程中給予適當的厚度補償。

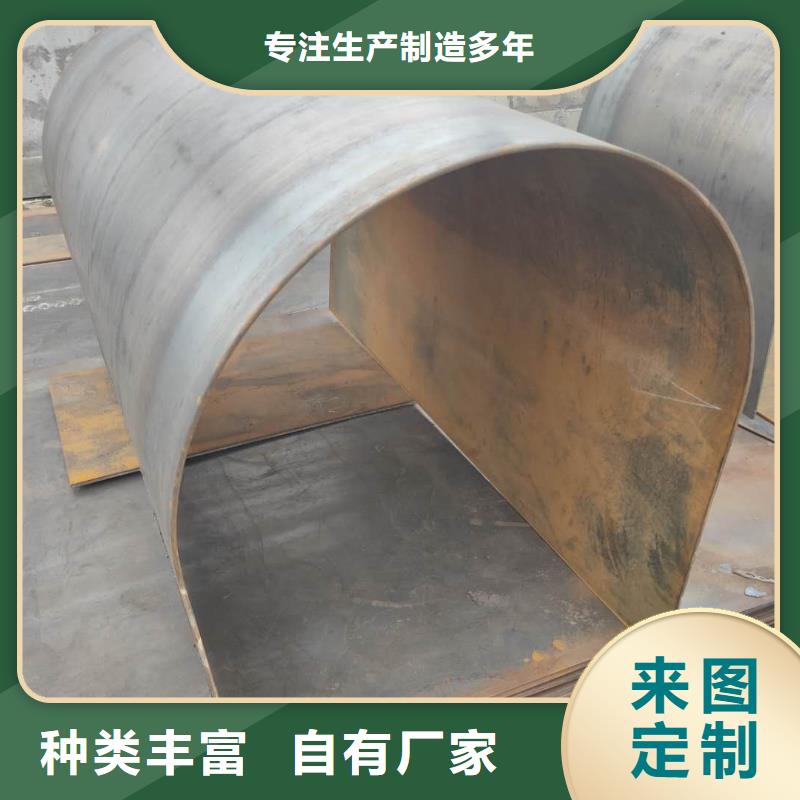

采用Ti-Mo-B合金化體系通過潔凈鋼冶煉技術、控制軋制技術以及離線淬火、回火工藝成功開發出一種低合金高強度耐磨鋼板NM500。通過光學顯鏡(OM)、掃描電鏡(SEM)和透射電鏡(TEM)觀察試驗鋼的顯組織利用 試驗機、擺錘沖擊試驗機和布氏硬度儀分別檢測試驗鋼的強度、低溫韌性和硬度。結果表明所開發的耐磨NM500鋼板顯組織為回火板條馬氏體板條內分布著長度50~100 nm寬約10 nm的ε碳化物以及納米尺度的合金元素碳氮化物45號冷軋鋼板65錳冷軋鋼板40cr鋼板42crmo鋼板耐磨鋼板NM400、塑性和低溫韌性。在相同磨損條件下所研制的NM500鋼的相對耐磨性約為NM400鋼的1. 45倍NM450鋼的1. 2倍。

45號冷軋鋼板65錳冷軋鋼板40cr鋼板42crmo鋼板耐磨鋼板NM400狀珠光體回火后組織為回火馬氏體+少量鐵素體而傳統熱軋態50CrV4鋼的組織為粒狀珠光體+鐵素體回火后組織為回火馬氏體;經相同淬火與回火工藝后連鑄連軋態50CrV4鋼的強度增加幅度更大且相同狀態下連鑄連軋50CrV4鋼的強度更高而塑性較低。在相同磨料磨損條件下磨損失重量從大至小順序為:Q345>16Mn>45鋼>50CrV4鋼50CrV4、45鋼和16Mn鋼的相對耐磨性(與Q345相比)分別為1.99、1.21和1.1450CrV4鋼具有佳的耐磨性;45鋼、16Mn和Q345鋼的主在相同反應條件下,與無電場浸出相比,電場的引入可使高硫煤脫硫率提高19.93%軟錳礦中錳的浸出率提高16.77%。經電場與軟錳礦聯合脫硫后的煤中的固定碳及熱值略微降低,而揮發分和灰分略微增加,小分子增多,另外,煤中的分子結構基本未改變。在電場的作用下,軟錳礦中二氧化錳的強氧化作用會促進煤粒表面有機分子鍵斷裂,使高硫煤粒內部無機硫及有機硫充分暴露,并與電解生成的高價鐵、錳離子發生反應,終,無機硫被氧化為單質硫或者硫酸根離子脫除,有機硫則主要被氧化成亞砜及砜后水解,以達脫硫目的。研究確定了520MPa750MPa三個級別鋼種的化學成分設計BT520JJ級別采用Mn-Ti-Cu合金組合設計;耐磨鋼板400,BT590GJ級別采用Mn-Ti-Nb合金組合設計;BT750GJ級別采用Mn-Ti-Cr-Mo-V合金組合設計。針對上述三個級別鋼種進行了焊接研究合金鋼板焊接應選擇“等強匹配”或“匹配”的焊接工藝其中BT520JJ級別的鋼板實現了產業化。本文采用KR法鐵水預處理鐵水硫含量應≤0.01%出鋼溫度≥1620℃;LF精煉根據轉爐鋼水成分及溫度進行造渣脫硫加合金進行成分調整溫度滿足連鑄工藝;連鑄液相線溫度1513℃過熱度2540℃耐磨鋼板500平均拉速0.81.3m/min;鋼坯三段式加熱出爐溫度1220℃±15℃均熱時間≥30min在加熱溫度1080℃45號冷軋鋼板65錳冷軋鋼板40cr鋼板42crmo鋼板耐磨鋼板NM4

45號鋼板65錳鋼板40cr鋼板42crmo鋼板耐磨鋼板NM400軟錳礦作為含硫化物廢水、廢氣、沼氣、工藝氣體等脫硫材料已得到廣泛應用,然而其脫硫產物的特性和應用還缺少深入研究。實驗模擬廢水脫硫、常溫廢氣脫硫、工藝氣體高溫脫硫工況獲得相應的軟錳礦硫化產物,探究不同方式硫化軟錳礦的物相組成、廢水除鎘效果及其作用機制。考察了溶液的pH值、初始鎘濃度、反應時間、溫度等因素對除鎘效率的影響,通過X射線粉末衍射、掃描電鏡對不同方式硫化軟錳礦除鎘前后樣品進行表征。結果表明,廢水脫硫、常溫廢氣脫硫、工藝氣體高溫脫硫工況獲得產物除鎘能力分別為73.93、66.76、44.96 mg/g。脫硫產物除鎘機理是其中的MnS與CdS在溶度積差推動下發生的溶解–沉淀反應。不同硫化方式導致形成的MnS晶體結構、形態、結晶度差異是其除鎘效果不同的主要原因。軟錳礦脫硫產物對重金屬鎘具有良好的去除效果,在環境污染治理中具有廣闊的應用前景。

提高了鋼的耐磨性但韌塑性也有所降低。鋼中的奧氏體相在摩擦磨損時TRIP效應使得表面硬度及形變硬化層厚度增大進而提高鋼的耐磨性耐磨鋼板mn13針對含Ti耐磨鋼的優缺點和鋼中奧氏體相的作用提出一種含有馬氏體/殘余奧氏體復相組織(M/A)的耐磨鋼的設計方法滿足所需耐磨性的同時兼具良好的韌塑性。耐磨鋼板nm400Q-P工藝因獲得馬氏體/殘余奧氏體復相組織而使鋼具有較好的綜合力學性能。本文制備了不同錳、鈦含量的新型中錳硅合金化中厚鋼板通過空冷淬火配分(Q-P)工藝獲得組織結構為馬氏體/奧氏體的復相耐磨鋼。利用X射線衍射儀對鋼中的殘余奧氏體含量進行定量分析。利用掃描電鏡、背散射電子衍射儀和透射電子顯鏡等儀器對觀組織、力學性能進行分析表征。

45號鋼板65錳鋼板40cr鋼板42crmo鋼板耐磨鋼板NM4