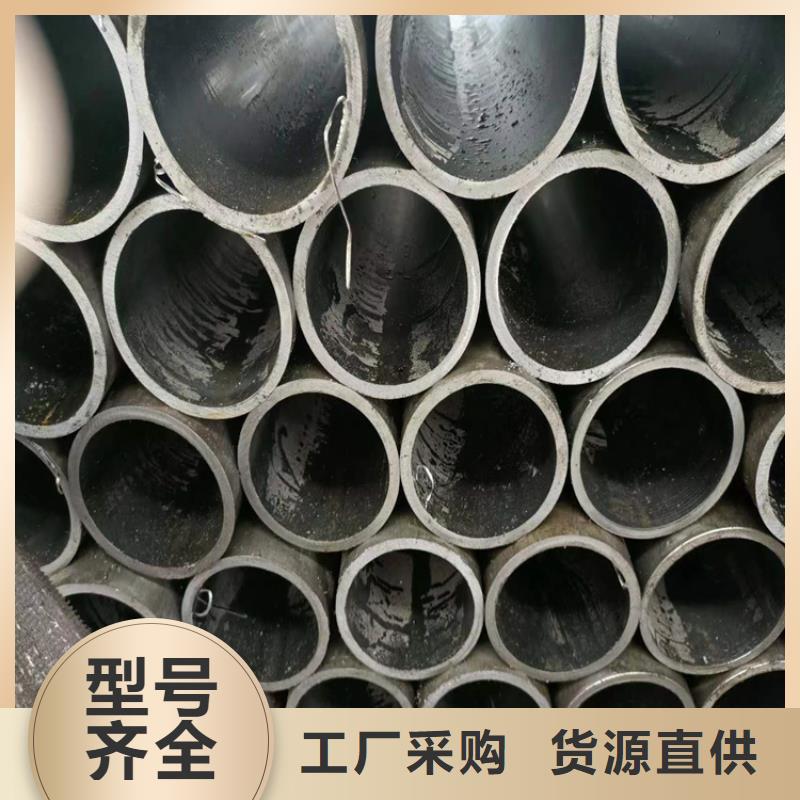

蕪湖珩磨管油缸管絎磨管 冷拔油缸管的特性:

1.較小的外徑。

2.精度高,可做小批量生產(chǎn)

3.冷拔產(chǎn)品精度高,表面質(zhì)量好。

4.鋼管的橫截面積比較復(fù)雜。

5.鋼管性能較好,金屬致密。

冷拔油缸管由于表層存在殘余壓應(yīng)力,有利于封閉表面微裂紋,阻礙沖蝕擴(kuò)展。因此,可以提高絎縫管的表面耐蝕性,延緩疲勞裂紋的產(chǎn)生或擴(kuò)展,從而提高絎縫管的疲勞強(qiáng)度。通過(guò)滾壓成形,在滾壓表面形成冷加工硬化層,減少了磨削副接觸面的彈塑性變形,提高了絎縫管內(nèi)壁的耐磨性,避免了磨削燒傷。軋制后,表面粗糙度的降低可以改善匹配性能。軋制是一種無(wú)屑加工,它利用金屬在室溫下的塑性變形,使工件表面的微小不平整度變平,從而改變工件的表面結(jié)構(gòu)、力學(xué)性能、形狀和尺寸。因此,這種方法可以同時(shí)達(dá)到精加工和強(qiáng)化兩個(gè)目的,這是磨削所不能達(dá)到的。無(wú)論采用何種加工方法,零件表面都會(huì)出現(xiàn)微小的不均勻的刀痕,并且會(huì)出現(xiàn)錯(cuò)峰錯(cuò)谷。滾壓加工原理:利用金屬在室溫下的冷塑性特點(diǎn),通過(guò)滾壓工具對(duì)工件表面施加一定的壓力,使工件表面的金屬產(chǎn)生塑性流動(dòng),填充原有的殘余槽,降低了工件的表面粗糙度。由于軋制表面金屬的塑性變形,表面組織冷硬化,晶粒變細(xì),形成致密的纖維狀,形成殘余應(yīng)力層。提高了硬度和強(qiáng)度,從而提高了工件表面的耐磨性、耐腐蝕性和相容性。軋制是一種無(wú)切削的塑性加工方法。滾壓管

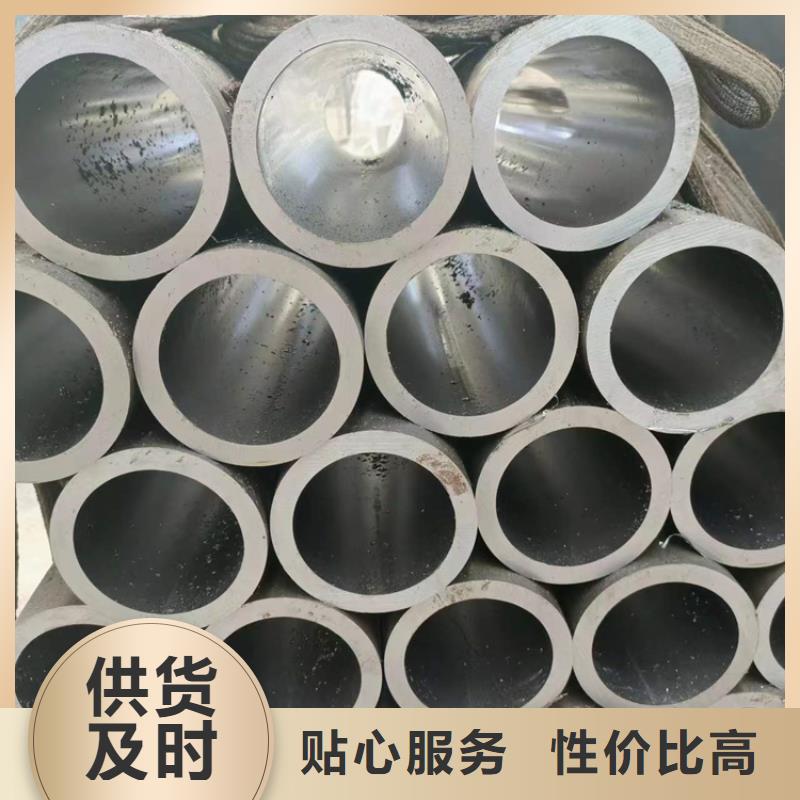

蕪湖珩磨管油缸管絎磨管滾壓加工原理:它是一種壓力光整加工,是利用金屬在常溫狀態(tài)的冷塑性特點(diǎn),利用滾壓工具對(duì)工件表面施加一定的壓力,使工件表層金屬產(chǎn)生塑性流動(dòng),填入到原始?xì)埩舻牡桶疾ü戎校_(dá)到工件表面粗糙值降低。由于被滾壓的表層金屬塑性變形,使表層組織冷硬化和晶粒變細(xì),形成致密的纖維狀,并形成殘余應(yīng)力層,硬度和強(qiáng)度提高,從而改善了工件表面的耐磨性、耐蝕性和配合性。滾壓是一種無(wú)切削的塑性加工方法。

1、提高表面粗糙度,粗糙度基本能達(dá)到Ra≤0.08μm左右。

2、修正圓度,橢圓度可≤0.01mm。

3、提高表面硬度,使受力變形,硬度提高HV≥4°。

4、加工后有殘余應(yīng)力層提高疲勞強(qiáng)度提高30%。

5、提高配合質(zhì)量,減少磨損,延長(zhǎng)零件使用壽命,但零件的加工費(fèi)用反而降低。

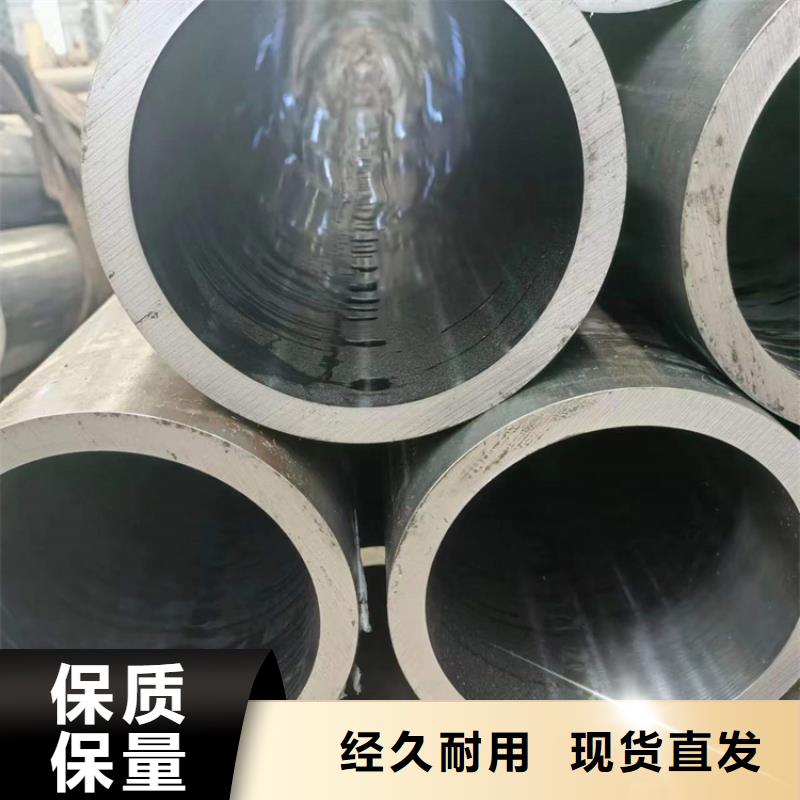

1、無(wú)縫鋼管主要特點(diǎn)是無(wú)焊接縫,可承受較大的壓力。產(chǎn)品可以是很粗糙的鑄態(tài)或冷撥件。

2、絎磨管是近幾年出現(xiàn)的產(chǎn)品,主要是內(nèi)孔、外壁尺寸有嚴(yán)格的公差及粗糙度。滾壓管

蕪湖珩磨管油缸管絎磨管油缸管結(jié)構(gòu)及技術(shù)要求介紹油缸管結(jié)構(gòu)及技術(shù)要求介紹滾壓管

1、 結(jié)構(gòu)分析:

1、 φ50mm×770mm本身的圓度公差為0.005mm。

2、左端M39×2-6g螺紋精密油缸鋼管φ50mm中心線同軸度公差為φ0.05mm。

3.1:20錐軸與精密油缸鋼管φ50mm中心線的同軸度公差為φ0.02mm。

4.1:20錐面本身的圓跳動(dòng)公差為0.005mm。5.1:20錐面著色檢查,接觸面積不小于80%。

5、 φ50mm×770mm表面氮化,氮化層深度0.2~0.3mm,表面硬度62~65hrc。

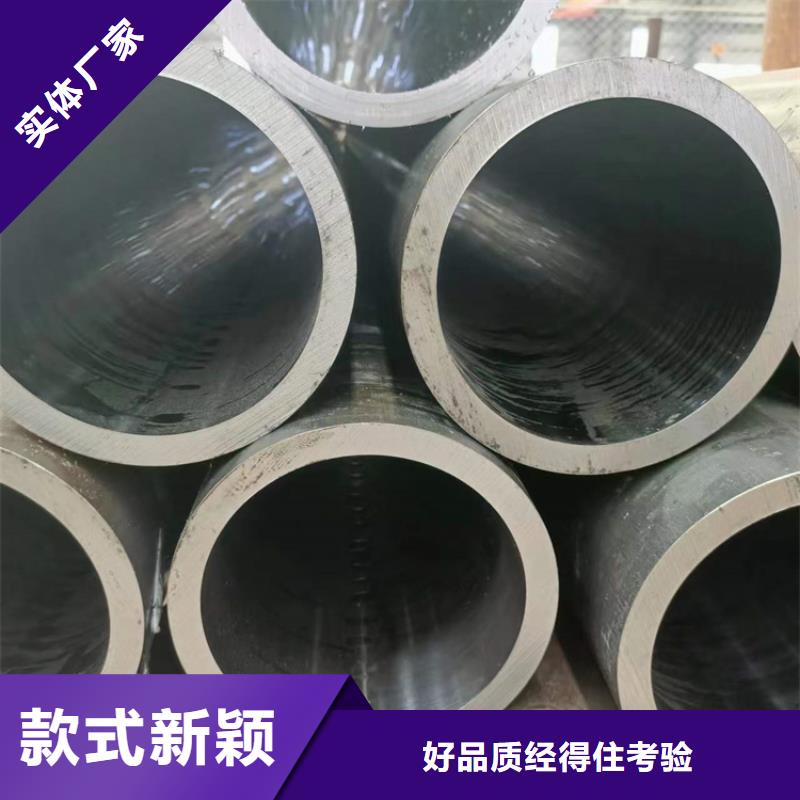

蕪湖珩磨管油缸管絎磨管管路漏油原因編輯 播報(bào)

液壓系統(tǒng)管路漏油原因探討及對(duì)策

液壓系統(tǒng)中使用的管路種類(lèi)很多,根據(jù)液壓系統(tǒng)的工作壓力及安裝位置的不同,選用的有鋼管、紫銅管、橡膠管、尼龍管和塑料管等。這些管路一旦損壞漏油,輕則污染環(huán)境、影響系統(tǒng)功能的正常發(fā)揮,重則危及。本文分析歸納了造成液壓管路漏油的原因及采取的相應(yīng)對(duì)策。]1 漏油的原因分析b] 1.1 管路質(zhì)量差

在維修或更換液壓管路時(shí),如果在液壓系統(tǒng)中安裝了劣質(zhì)的管路,由于其承壓能力低、使用壽命短,使用時(shí)間不長(zhǎng)就會(huì)出現(xiàn)漏油。硬質(zhì)油管質(zhì)量差的主要表現(xiàn)為管壁厚薄不均,使承載能力降低;劣質(zhì)軟管則主要是橡膠質(zhì)量差、鋼絲層拉力不足、編織不均,使承載能力不足,在壓力油沖擊下,易造成管路損壞而漏油。

1.2 管路安裝不符合要求

1.2.1 管路彎曲不良滾壓管