鍋爐顆粒由螺旋給料機送入爐內,在高溫煙氣和一次風的作用下,逐漸預熱、干燥、點燃和燃燒,在此過程中大量揮發性分子沉淀并劇烈燃燒,生物質產生的高溫煙氣經過顆粒燃燒器沖刷鍋爐的主受熱面,進入鍋爐后受熱面的省煤器和空氣預熱器,然后進入除塵器,然后通過煙囪排放到大氣中。無堿化燃料向爐排的后面移動,直到燃燒完,留下少量的灰。鍋爐顆粒的成型方法有哪幾種?1、冷成型也就是在常溫下將生物質顆粒高壓擠壓成型的過程。其粘接力主要是靠擠壓過程所產生的熱量,使得生物質中木質素產生塑化粘接。冷壓成型工藝一般需要很大的成型壓力,為了降低壓力,可在成型過程中加入一定的粘結劑。2、熱壓成型工藝的流程為:原料粉碎、干燥混合、擠壓成型和冷卻包裝。根據原料被加熱的部位不同,將其劃分為兩類:一類是原料只在成型部位被加熱;另一類是原料在進入壓縮機之前和在成型部位被分別加熱。3、常溫濕壓成型:纖維類原料經一定程度的腐化后,纖維變得柔軟、濕潤皺裂并部分降解,易壓縮成型。利用簡單的模具,將部分降解后的農林剩余物中的水分擠出,即可形成低密度的壓縮成型顆粒燃料。

生物質顆粒燃料木質顆粒的問世,可以說完成了翡翠綠色節能環保的一次重大發展。 生物能源是繼原油、煤炭和天然氣之后的第四大能源,不僅降低了天然材料制造成本,還完成了廢棄物的再利用,極大地維護了自然環境,節約了資源。 殊不知,如此好的天然材料是如何制作成型的? 生物質燃料的主要制造方法有:冷成型、熱成型和常溫常濕壓制:1、冷成型是在室溫下對生物顆粒進行壓制和擠壓的全過程。 粘連賽主要依靠擠壓成型過程中產生的熱量來促使生物質燃料中木質纖維素的熔接。 冷擠壓成型工藝一般需要很大的成型工作壓力。 為更好地降低工作壓力,可在整個成型過程中加入固定量的粘合劑。2、壓縮成型工藝步驟為:原料粉碎、干混、擠壓加工、冷藏包裝。 根據加熱原料的位置分為兩類:一類是原料僅在成型位置加熱; 另一種是原料在進入制冷壓縮機前,在成型位置被加熱。3、常溫常濕壓制成型:化纖原料腐爛到固定程度后,化纖變得越來越軟,濕而開裂,部分溶解,易收縮成型。貴州生物燃料使用簡單的模具外殼,將溶解的農林廢棄物中的一部分水分擠出,制成低密度收縮材料。

石家莊生物質顆粒燃料達到什么標準好呢?石家莊生物質顆粒的成型密度是生物質顆粒的一個重要指標,它關系到生物質顆粒的外形質量和自然堆積密度,目前國內許多地區生產的石家莊木質顆粒燃料的密度都在1.1~1.3,然而較高的成型密度會導致石家莊生物質顆粒生產成本的增高。為了使顆粒達到一定的密度,必須提高模具成型孔的壓縮比,而較高的壓縮比使得成型孔在生產過程中經常被堵塞,出料緩慢使顆粒的產量下降,模具損壞幾率增加。對于工業鍋爐使用的石家莊顆粒燃料,將顆粒密度確定在0.8~1.1.為經濟。也是燃燒.充分,不容易結焦的.佳密度,陜西生物質顆粒燃料我們目前沒有專門的石家莊生物質成型燃料的標準,一般情況下工業鍋爐主要采用直徑為8~10mm、長度為25~35mm以木質為主的石家莊生物質顆粒作為燃料,其主要技術指標為:直徑6~12mm,長度為直徑的2~4倍,堆積密度大于600kg/m3,破碎率小于1.5%~2.0%,干基含水量小于10%~15%,灰分含量小于1.5%,硫含量和氯含量均小于0.07%,氮含量小于0.5%,熱值大于16MJ/kg。

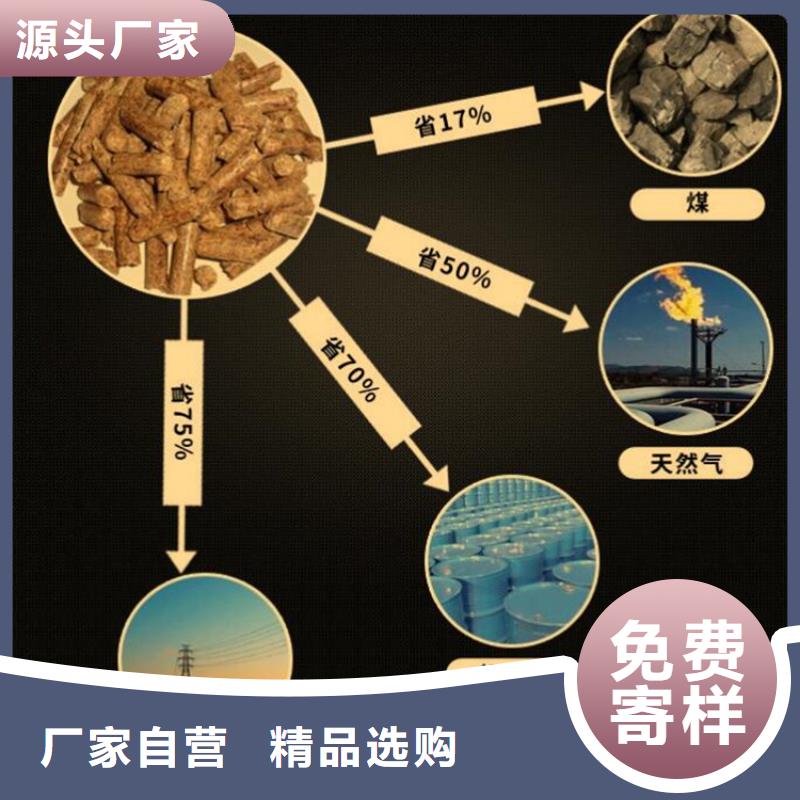

燃料的化學組成和特性,石家莊生物質顆粒燃料是生物質燃料的細分種類之一。要了解石家莊生物質顆粒燃料的化學成分和特性,我們需要從整個生物質中了解生物質主要由糖、淀粉、蛋白質、油脂、纖維素、半纖維素和木質素組成,它們是可再生資源,與日漸減少的化石燃料不同,可以每年生產。這決定了石家莊生物質顆粒燃料的可再生特性。生物質燃料的溫度低于400攝氏度,其成分的70-80%可以揮發和分解,而煤炭在800攝氏度以下時僅排放其成分的30%。因此,更容易將生物質燃料轉化為氣態燃料用于二次燃燒。另外,與化石燃料相比,生物質燃料含碳較少且熱值較低。但是,由于化石燃料的氧含量幾乎是其兩倍,并且反應性很高,因此決定了有效利用生物質燃料的特性。它可以將所有熱量轉換為應用程序。盡管單位發熱量略低于煤炭,但實際利用率不低于化石能源,如煤炭。

云 發 布-

云 發 布-