想知道方矩管不銹鋼管專業生產制造廠產品有多棒?看視頻就夠了,它比千言萬語都更有說服力!

以下是:方矩管不銹鋼管專業生產制造廠的圖文介紹

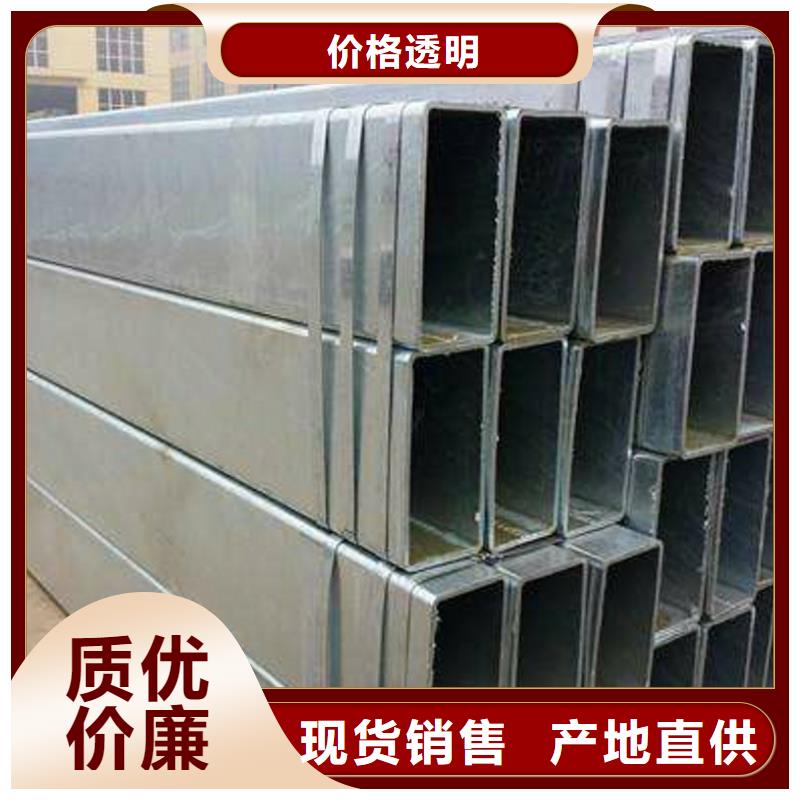

恒永興金屬材料銷售

有限公司的質量方針是:以市場為中心,加強 江西上饒低中壓鍋爐管質量保障,開拓 江西上饒低中壓鍋爐管技術創新,滿足客戶需求!

我們的服務宗旨是:誠實、信用、品質優、起貨快、交貨準!

歡迎廣大新老客戶惠顧合作!

方矩管在生產中常常會添加一些合金元素,而這合金元素具體在這異型管中可以起到怎樣的作用呢?下面我們一起了解下吧。合金元素在異型管中起到一下這些作用:1、形成合金固溶體,凡是溶入鐵素體的合金元素均起固溶強化作用,使鋼的強度和硬度提高、韌性降低。2、形成合金碳化物,碳化物的穩定性越高,熱處理加熱時,碳化物的溶解及奧氏體的均勻化越困難。同樣異型管在冷卻及回火過程中碳化物的析出及其聚集長大也越困難。3、影響奧氏體形成速度,Cr、Mo、W、V、Ti、Nb、Zr等強碳化物形成元素與C的親和力強,形成難溶于奧氏體的合金碳化物,顯著阻礙C的擴散,大大減慢奧氏體形成速度。為了加速碳化物的溶解和奧氏體成分的均勻化,必須提高加熱溫度并保溫更長時間。Co、Ni等部分非碳化物形成元素能增大C的擴散速度,使奧氏體形成速度加快。4、提高回火穩定性,回火穩定性,即淬火鋼在回火時硬度下降快慢的性質。合金元素可以推遲馬氏體的分解和殘余奧氏體的轉變,即異型管在較高溫度才開始分解和轉變。另外可以提高鐵素體的再結晶溫度。提高回火穩定性作用較強的合金元素有:V、Si、Mo、W、Ni、Co等。5、增大回火脆性,回火脆性是指在某些溫度區間回火時,鋼的硬度顯著下降的現象,方法有快冷或加入Mo或W元素。合金鋼的強化機制:1.合金F的固溶強化;2.M位錯強化;3.細晶強化;4.彌散強化。6、影響奧氏體晶粒大小,除Co、Ni以外,絕大多數合金元素,特別是強碳化物形成元素由于形成異型管合金滲碳體和特殊碳化物,更難溶入奧氏體中,并且阻礙奧氏體晶界的移動和奧氏體晶粒的長大,起到細化晶粒的作用。7、產生二次硬化,二次硬化指淬火鋼在回火時隨著回火溫度的升高,硬度不下降反而升高的現象。異型管產生二次硬化的原因是殘余奧氏體的轉變:Mn、Mo、W、Cr、Ni、V、Co、V、Mo、W、Cr、Ni、Co。Co僅在高含量并有其他合金元素存在時,由于能產生彌散分部的金屬間化合物才有效。

單就生產流程來看,方矩管和普通的無縫鋼管類似,從管坯、剝皮,再到穿孔、修磨,每一個生產步驟都力臻完美,可以說,這種類型的管道材料在質量方面是非常不錯的。無縫鋼管雖然是無縫焊接,但往往需要承受很大的壓力,而方矩管則不同,這種類型的管道材料,對于內孔和外壁尺寸都有嚴格的要求,因此在質量的方面,往往更加能夠得到保證。市場中大多數的方矩管不但外徑更小,同時,多數都是采用的批量生產的方法,因為精密度高,所以表面質量更好,在性能方面有顯著的優越性。金屬密度大,也是方矩管的一大特點,相對于熱軋類的方矩管,冷拔類的方矩管在精密度方面有更為出色的表現,所以,這種類型的管道材料才會在市面上如此受歡迎。與普通管道材料相比,方矩管在制造工藝上有了一定的發展和完善,在材料進入生產線之后,就會利用超聲波進行全板檢查,從矯平銑邊,再到剪切成型,從對焊切割再到目視檢查,每一個步驟都力求精準,為的就是能保證這種管道材料的質量過硬,同時,在出場之前,方矩管還需要進行必要的測試,打壓試驗、涂油打標等等,這樣一來,自然就能保證方矩管出場時的質量了。目前,大多數的方矩管所采用的是冷拔與熱軋兩種不同的工藝,相對而言,冷軋這種這種制作的技術會更為復雜一些,不但管坯需要進行三輥連軋,擠壓后還必須要要進行定徑測試,這樣才能更好的保證方矩管道材料的質量能得到保證,采用出色工藝制造的方矩管無論是在品質上還是在外觀上都是非常不錯的。

在方矩管的熱處理過程中,淬火過程產生的廢品率往往較高,這主要是由于淬火過程中形成較大的熱應力和組織應力所致。此外,由于方矩管固有的冶金缺陷、選材不當、材質錯誤、設計中的結構工藝差、冷熱加工過程中形成的缺陷等,容易在調質過程中產生。因此對零部件淬火、回火后的缺陷必須進行系統的分析和研究。1.淬火變形與淬火裂紋,在實際生產中,應該根據淬火變形與淬火裂紋的形成原因采取有效的措施。(1)方矩管熱處理盡量做到均勻加熱及正確加熱,工件形狀復雜或截面尺寸相差懸殊時,常因加熱不均勻而變形。為此,工件在裝爐前,對不需淬硬的孔及截面突變處,應采用石棉繩堵塞或綁扎等辦法,以改善其受熱條件,對一些薄壁圓環等易變形零件,可設計特定淬火夾具。這些措施既有利于加熱均勻,又有利于冷卻均勻。工件在爐內加熱時,應均勻放置,防止單面受熱,應放平,避免工件在髙溫塑性狀態因自重而變形。對細長零件及袖類零件盡量采用井式爐或鹽爐垂直懸掛加熱。限制或降低加熱速度,可減少工件截面溫差,使加熱均勻。因此對大型鍛模、髙速鋼及高合金鋼工件,以及形狀復雜、厚薄不勻、要求變形小的零件,一般都采用預熱加熱或限制加熱速度的措施。合理選擇淬火加熱溫度,也是減少或防止變形、開裂的關鍵。選擇下限淬火溫度,減少工件與淬火介質的溫差,可以降低淬火冷卻高溫階段的冷卻速度,從而可以減少淬火冷卻時的熱應力。另外,也可防止晶粒粗大。這樣可以防止變形開裂。有時為了調節淬火前后的體積變形量,也可適當提高淬火加熱溫度。例如CrWMn、Cr12Mo等高碳合金鋼,常利用調整加熱溫度,改變其馬氏體轉變點以改變殘余奧氏體含量,以調節零件的體積變形。(2)正確選擇冷卻方法和冷卻介質的基本原則,盡可能采用預冷,即在工件淬入淬火介質前,盡可能緩慢地冷卻至Ar附近,以減少工件內溫差。?在保證滿足淬硬層深度及硬度要求的前提下,盡可能采用冷卻緩饅的淬火介質。盡可能減慢在Ms點以下的冷卻速度。合理地選擇和采用分級或等溫淬火工藝。(3)正確選擇淬火工件浸入淬火介質的方式和運行方向的基本原則,淬火時應盡量保證能得到均勻的冷卻。?以小阻力方向淬入。大批量方矩管生產的薄畫環類零件、薄板形零件、形狀復雜的凸 和圓錐齒輪等,在自由冷卻時,很難保證尺寸精度的要求。為此,可以采取壓床淬火,即將零件置于專用的壓床模具中,再加上一定的壓力后進行冷卻〈噴油或噴水)由于零件的形狀和尺寸受模具的限制,因而可能使零件的變形限制在規定的范圍之內。進行及時、正確的回火在生產中,有相當一部分工件,并非在淬火時開裂,而是由于淬火后未及時回火而開裂。這是因為在淬火停留過程中,存在于工件內的細裂縫在很大的淬火應力作用下,融合、擴展,以至其尺寸達到斷裂臨界裂縫尺寸,從而發生延時斷裂。實踐證明,淬火不冷到底并及時回火,是防止開裂的有效措施。對于形狀復雜的高碳鋼和高碳合金鋼,淬火后及時回火尤為重要。精密光亮管的扭曲變形可以通過矯直來校正,但必須在工件塑性允許的范圍之內。有時也可利用回火加熱時用特定的校正夾具進行校正。對體積變形有時也可通過補充的研磨加工來修正,但這僅限于孔、槽尺寸縮小,外圃增大等情況。淬火體積變形往往是不可避免的。但只要通過實驗,掌握其變形規律,則可根據其脹縮量,在淬火前成形加工時,適當加以修正,就可在淬火后得到合乎要求的幾何尺寸。工件一旦出現淬火裂紋,則報廢。