2)公路灌漿孔位布設(shè)應(yīng)根據(jù)砼面板尺寸、裂縫狀況以及灌漿機(jī)械等確定,灌漿孔距一般為1—1.6m,灌漿孔深路基處理為45—90cm,若系地下排水管道滲漏造成的地基下沉和堵漏時,其深度必須超出管道的埋置深度。灌漿順序從沉。降量大的地方開始,由遠(yuǎn)到近,由大到小。灌漿壓力的控制應(yīng)視地基沉降的損壞及脫空情況具體確定。一、路面損壞的原因

脫空病害的產(chǎn)生有其內(nèi)在因素和外界因素:內(nèi)在因素是基層本身的質(zhì)量、組成以及商品混凝土面板接縫狀況;外界因素則是汽車荷載和氣候變化。基層材料其模量遠(yuǎn)小于商品混凝土面層的模量。在重車荷載的反復(fù)作用下,板下基層將產(chǎn)生累積塑性變形,使商品混凝土板的局部范圍不再與基層保持連續(xù)接觸,于是水泥商品混凝土路面板底與基層之間將出現(xiàn)小的空隙,即為原始脫空區(qū)。當(dāng)路面接縫或裂縫養(yǎng)護(hù)不及時,雨水從破損處侵入基層,滲入的水將在板下形成積水(自由水)。積水與基層材料中的細(xì)料形成泥漿。并沿面板接縫縫隙處噴濺出來,形成唧泥。

二、脫空評定的標(biāo)準(zhǔn)

目前國內(nèi)外較普遍通過彎沉測定來評價脫空的可能性,但是在彎沉的脫空臨界值方面,國內(nèi)外的控制標(biāo)準(zhǔn)不一。現(xiàn)有的判別標(biāo)準(zhǔn)如下:

1)美國瀝青協(xié)會(AI)舊水泥商品混凝土路面罩面設(shè)計標(biāo)準(zhǔn)中,以舊水泥商品混凝土面板接縫兩側(cè)彎沉平均值為0.36mm,接縫兩側(cè)彎沉差為0.05mm作為舊水泥商品混凝土面板是否脫空的依據(jù)。注意上述標(biāo)準(zhǔn)是在80KN的軸載下制定的,相應(yīng)我國100KN的標(biāo)準(zhǔn)軸載上述二個值分別換算為0.42mm和0.06mm。

2)我國《公路養(yǎng)護(hù)規(guī)范》①采用5.4 m長桿貝克曼梁式彎沉儀測定彎沉;②采用BBZ—100標(biāo)準(zhǔn)軸載;③凡彎沉大于0.2mm的應(yīng)確定為脫空。

綜上所述,國內(nèi)外當(dāng)前主要通過測量板邊彎沉和接縫兩側(cè)的彎沉差來判別板底脫空與否,總體來說還處于定性判別階段,對于板底的脫空量和脫空范圍的大小的定量識別還缺乏有效的手段,脫空臨界值的確定也缺乏足夠的依據(jù)。因而有必要在國內(nèi)外已有的水泥商品混凝土路面板病害調(diào)查資料及研究成果的基礎(chǔ)上,根據(jù)板底脫空形成和發(fā)展的不同原因?qū)γ摽者M(jìn)行分類,探討板底脫空的可能位置、程度及演化發(fā)展規(guī)律,計算分析脫空后板的應(yīng)力和撓度的變化規(guī)律,在此基礎(chǔ)上提出適用于不同路面結(jié)構(gòu)的脫空臨界判別標(biāo)準(zhǔn)。

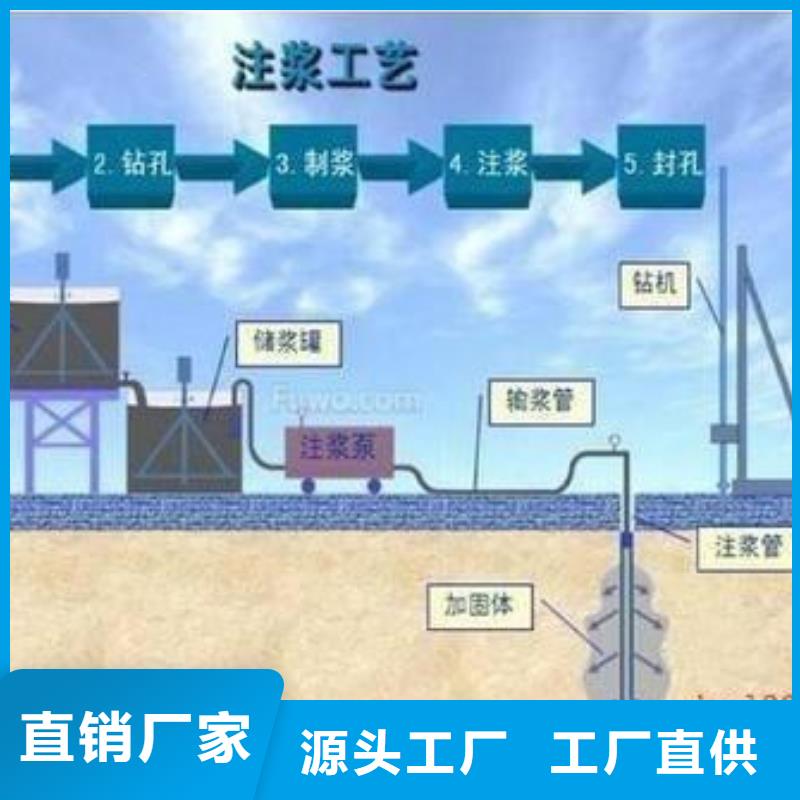

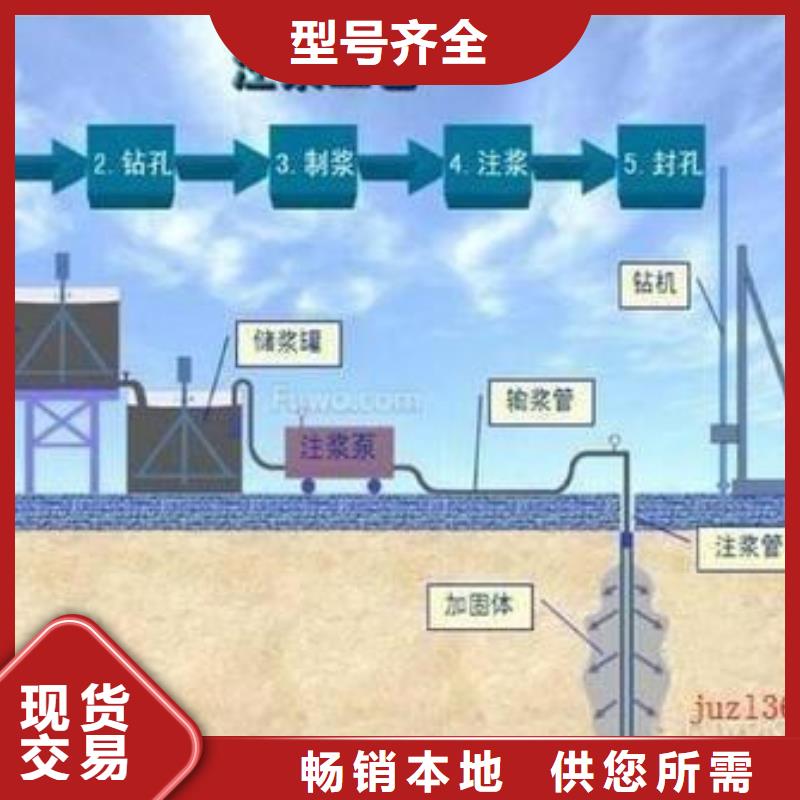

三、水泥注漿技術(shù)的應(yīng)用

1.壓力灌漿加固路基的機(jī)理

壓力灌漿是通過鉆孔,并利用注漿設(shè)備均勻的將漿液注入路基土體中,以填充滲透和擠密的方式,排除顆粒間裂縫中得水分和空氣,并占據(jù)其空間,使路基土體孔隙比減少,強(qiáng)度提高。經(jīng)過一段時間后,漿液凝固,把原來路基松散的土顆粒或裂隙結(jié)為一個整體,形成一種新的結(jié)構(gòu)體,成為防水防滲性高,土壤穩(wěn)定性能好的一道屏障,從而達(dá)到加固路基,填充空洞,治理病害的目的,漿液灌人量和擴(kuò)散半徑受地層土質(zhì)、滲透系數(shù)、地層不均勻性等因素影響。通過注漿形成的水泥柱柱體也可做為半剛性基層的樁基礎(chǔ),有效地支承路面結(jié)構(gòu)層,起到雙重作用。適當(dāng)加大壓力壓密注漿,將會使土路基上抬,使路面回升,可用于橋頭搭板脫空的處理。

2.注漿材料的選擇

注漿材料的選擇主要從三個方面考慮:一是適應(yīng)快速修補(bǔ)的需要,應(yīng)做到當(dāng)天注漿當(dāng)天就要開放交通,早期強(qiáng)度要來得快;二是要滿足壓力注漿設(shè)備的需要,操作簡捷,有較好的流動性;三是從經(jīng)濟(jì)指標(biāo)分析,應(yīng)具有可推廣價值。注漿材料可采用地聚合物水泥注漿料或快速聚合物水泥壓漿料,能夠6小時內(nèi)凝固實現(xiàn)通車需求

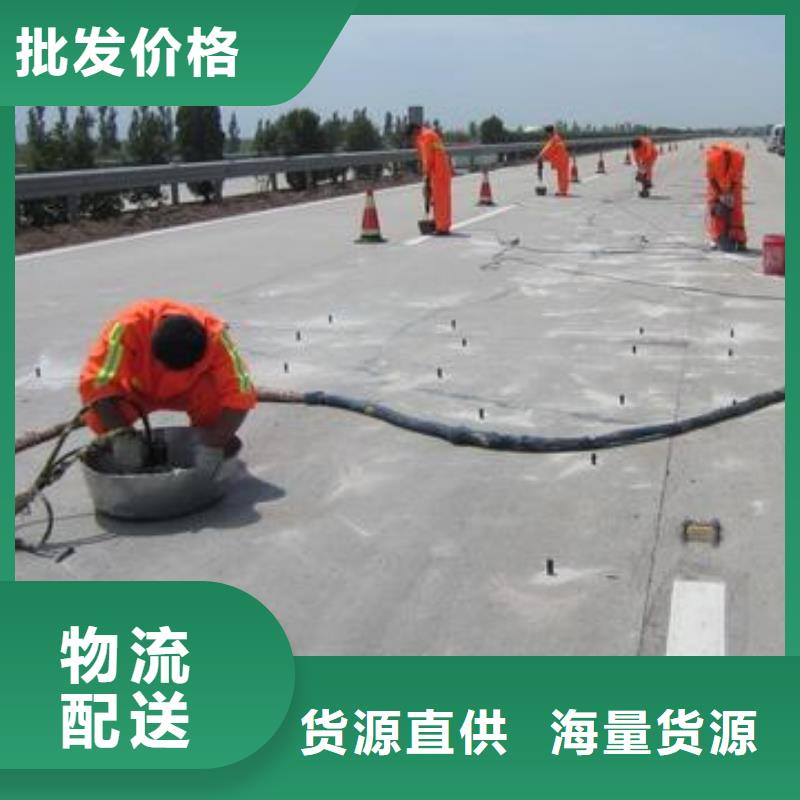

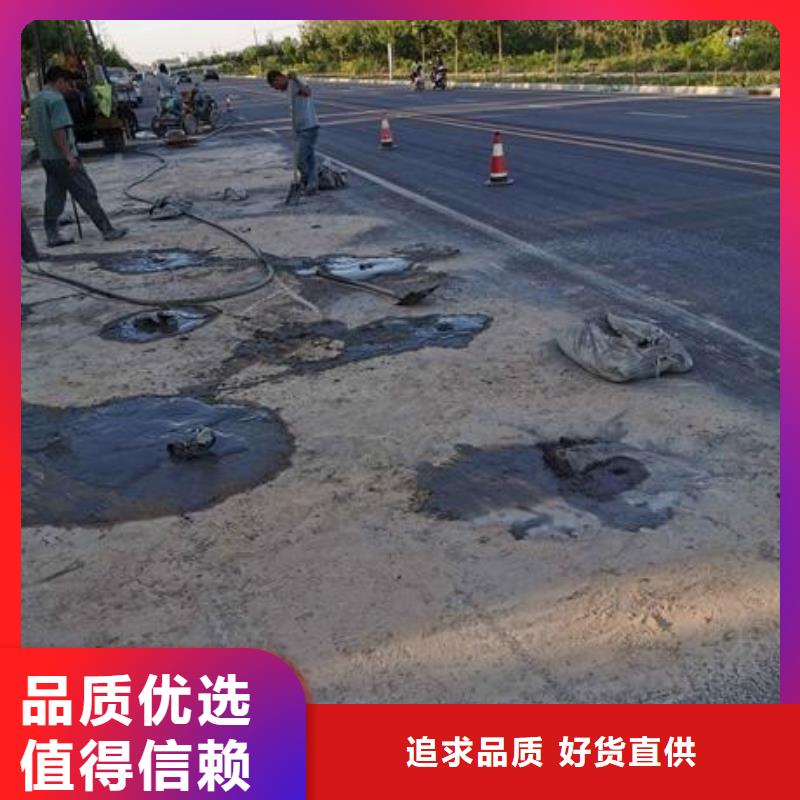

3.壓力注漿的現(xiàn)場實施

1)地基壓力注漿的范圍,可通過人工觀測法、彎沉測定法等方法來確定。人工觀察法是通過肉眼觀察接縫、裂縫、唧泥以及地基不均勻沉降等情況初步判定其原因。商品混凝土板塊當(dāng)重車行過,能感到砼板有豎直位移時,或下雨之后,有明顯唧泥現(xiàn)象的板塊,認(rèn)為是脫空。瀝青商品混凝土路面出現(xiàn)橫向反射裂縫,同時出現(xiàn)車轍、坑槽及唧漿等病害,需進(jìn)行處理。彎沉測定法是測試商品混凝土板塊和橋頭搭板板角彎沉,如果超過某一限值,即認(rèn)為存在脫空。水泥商品混凝土面板荷載不利作用位置作為檢測點,宜選取橫縫及縱縫附近的點。凡彎沉值超過0.2mm的,應(yīng)確定為面板脫空

有水化產(chǎn)物分析可知,在硅酸鹽類水泥中摻膨脹劑,其水化產(chǎn)物仍屬硅酸鹽水泥體系,其體積膨脹是由于可導(dǎo)致膨脹的晶體生成時機(jī)恰當(dāng)和數(shù)量少多所致,其組成與硅酸鹽水泥無異,因此膨脹穩(wěn)定之后,配合比大致相同的膨脹較小的補(bǔ)償收縮灌漿料和普通灌漿料的孔隙率也大致相同,其干燥收縮也應(yīng)該大致相同,前述的反映材料基本性能的自由變形試驗結(jié)論,所以從本質(zhì)上看,硬化后的補(bǔ)償收縮灌漿料干燥收縮與普通灌漿料一樣,遵循楊-拉普拉斯方程,相同條件下,補(bǔ)償收縮范疇內(nèi)的小膨脹灌漿料和普通灌漿料硬化后的干燥收縮大致相同。灌漿施工時應(yīng)符合下列要求:1).漿料應(yīng)從一側(cè)灌入,直至另一側(cè)溢出為止,以利于排出設(shè)備機(jī)座與混凝土基礎(chǔ)之間的空氣,使灌漿充實,不得從四側(cè)同時進(jìn)行灌漿。2).灌漿開始后,必須連續(xù)進(jìn)行,不能間斷,并應(yīng)盡可能縮短灌漿時間。3).在灌漿過程中不宜振搗,必要時可用竹板條等進(jìn)行拉動導(dǎo)流。4).每次灌漿層厚度不宜*過100mm。5).較長設(shè)備或軌道基礎(chǔ)的灌漿,應(yīng)采用分段施工。每段長度以7m為宜。6).灌漿過程中如發(fā)現(xiàn)表面有泌水現(xiàn)象,可布撒少量UGM干料,吸干水份。7)對灌漿層厚度大于1000mm大體積的設(shè)備基礎(chǔ)灌漿時,可在攪拌灌漿料時按總量比1:1加入0.5mm石子,但需經(jīng)試驗確定其可灌性是否能達(dá)到要求。8).設(shè)備基礎(chǔ)灌漿完畢后,要剔除的部分應(yīng)在灌漿層終凝前進(jìn)行處理。9).在灌漿施工過程中直至脫模前,應(yīng)避免灌漿層受到振動和碰撞,以免損壞未結(jié)硬的灌漿層。10)模板與設(shè)備底座的水平距離應(yīng)控制在100mm左右,以利于灌漿施工。11)灌漿中如出現(xiàn)跑漿現(xiàn)象,應(yīng)及時處理。12)當(dāng)設(shè)備基礎(chǔ)灌漿量較大時,應(yīng)采用機(jī)械攪拌方式,以保證灌漿施工。灌漿料產(chǎn)品特點以及養(yǎng)護(hù)技巧:1.流動性好,初始流速小于17s無收縮、自密實、強(qiáng)度高,不泌水、不分層。2.耐久性好,系無機(jī)灌漿料,不存在老化,對鋼筋無銹蝕,耐久堅固。3.壓漿具有飽滿早強(qiáng)、微膨脹等特性。4.產(chǎn)品具有高充盈性,可一次性壓漿施工,管道內(nèi)漿體密實無孔隙。5.預(yù)應(yīng)力鋼筋不銹蝕,與混凝土粘結(jié)牢固、防銹阻銹、低堿無氯、粘接度高、綠色環(huán)保。6.使用方便,摻入普通水泥拌制成微膨脹壓漿材料即可使用。**摻量10%。灌漿料在使用過程中,有時間會出現(xiàn)開裂現(xiàn)象,開裂的原因一般都是使用維護(hù)不當(dāng),并不是灌漿料質(zhì)量問題,那么如何養(yǎng)護(hù)保養(yǎng),防止灌漿料開裂呢?鋼筋套筒灌漿料適用范圍1、裝配式住宅、產(chǎn)業(yè)化住宅預(yù)制框架柱、剪力墻等與基礎(chǔ)的連接;2、大型設(shè)備基礎(chǔ)的二次灌漿;高層鋼結(jié)構(gòu)柱角的二次灌漿;3、其它對灌漿材料強(qiáng)度要求較高、流動性要求較好的場合;-/gbaiagd/- 公司*生產(chǎn)武漢灌漿料,CGM高強(qiáng)無收縮灌漿料,道路搶修料,預(yù)應(yīng)力孔道壓漿料,強(qiáng)度高、自流性好有**。。 單位注冊資金單位注冊資金1000-5000萬元。

注漿料/壓漿料施工工藝

1.預(yù)處理:用壓縮空氣將混凝土裂縫中的灰渣、污染物吹出。

2.埋設(shè)灌漿管:沿裂縫長度方向每500mm左右埋設(shè)一個灌漿管。

3.封縫:用無機(jī)快速封堵材料或?qū)⒘芽p表面全部封閉。

4.試壓:將灌漿管封閉,用0.2-0.3MPa壓力做壓水或壓氣試驗,觀察封縫是否密實,并保持混凝土裂縫面潮濕但縫內(nèi)無積水。

5.配料:聚合物水泥注漿料的水灰比為:無機(jī)注漿料∶水=100∶28。采用強(qiáng)制式高速攪拌機(jī)或改裝的沖擊電鉆進(jìn)行攪拌,攪拌均勻后使用。拌制好的漿料應(yīng)色澤均勻,無粉團(tuán)、沉淀、花白料、泌水等,且流動性符合注漿稠度要求。注漿料配制后,應(yīng)立即使用,以免凝固。

6.注漿:將拌好的注漿料裝入專用壓力注漿罐,采用0.3MPa左右的壓力將漿料連續(xù)注入裂縫。豎向裂縫應(yīng)逐個從下而上一個個灌漿咀注漿,注滿的灌漿咀立即封閉。注漿過程應(yīng)注意排除裂縫中的空氣, 一個灌漿管為排氣孔,不得堵死,以免影響空氣排放。

7.養(yǎng)護(hù):注漿結(jié)束后,注漿部位應(yīng)維持水養(yǎng)護(hù)7d以上。

全國各地均可發(fā)貨,質(zhì)量保證,量大從優(yōu)

隧道工程在高壓、富水區(qū)修建,會出現(xiàn)滲水等現(xiàn)象,給施工和環(huán)境帶來了隱患,隧道注漿方法能有效起到堵水效果,隧道注漿堵水施工技術(shù)給大家詳細(xì)介紹下。 隧道注漿堵水施工技術(shù)詳解 1、隧道注漿堵水技術(shù) (1)隧道地下水的分布形式及特點 隧道開挖成洞以后,地下水主要以“滲水”、“線水”和“股水”3種方式涌出。“滲水”的水量一般均較小,且在初期支護(hù)時采用噴射混凝土即可以封閉;“線水”與“股水”采用噴射混凝土的方式一般均無法封閉,是注漿止水的主要對象。“股水”多數(shù)為基巖裂隙水或巖層接觸帶處的層中水,水頭一般較高,但均較為集中;“線水”分布較為零散,沒有集中的水源,治理的面積較大,止水過程中也存在一定的困難。 (2)止水的基本原則 針對以上地下水的分布形式及特點,堵的基本原則為:先兩頭,后中問;先堵小水,后堵大水;先拱部,后邊墻。采用“搶堵”和“固堵”兩種堵水方法:“搶堵”主要針對“股狀”先期止水,“固堵”主要是對“股狀”水先期止水成果的鞏固及對“線水”、“滲水”的封堵。注漿止水過程中要對圍巖施加一定的壓力,對隧道臨空面圍巖有一定的破壞作用,容易引起塌拱。因此,注漿止水必須在隧道圍巖收斂變形基本穩(wěn)定后進(jìn)行,在注漿止水前應(yīng)進(jìn)行帷幕注漿,強(qiáng)化初期支護(hù)結(jié)構(gòu)和圍巖;另一方面對“散水”和“滲水”進(jìn)行封堵,也是“固堵”的一種形式[3]。 (3)止水的設(shè)備選型及漿液配制 注漿材料主要采用水泥?水玻璃雙液漿,參入適量外加劑?配合比根據(jù)凝膠時間現(xiàn)場試驗選定?膠凝時間一般為3min~5min?注漿方式:采用分段式注漿,將需要注入充填加固層內(nèi)的漿液分次鉆注?為防止注漿孔孔壁坍塌和漿液注入時在地層中上串流失,在注漿層頂面以上每個鉆孔用鋼套管護(hù)壁,采取注漿孔孔口封閉止?jié){,當(dāng)洞內(nèi)出現(xiàn)串漿時,主要采取逐漸加大雙液漿玻璃波美度?溶洞注漿充填后,漿液能否將30m范圍內(nèi)巖溶裂隙全部充填無法估計,為防止在30m范圍內(nèi)掘進(jìn)施工時再次發(fā)生大的涌水涌泥事故,溶洞充填注漿后實施一個循環(huán)的超前帷幕注漿是必要的。通過帷幕注漿將掌子面前方30m、洞外周邊5-8m范圍內(nèi)的圍巖全部實施預(yù)注漿,封堵前方所有的巖溶裂隙和涌水通道,以保證隧道開挖。 2、隧道注漿堵水施工工藝 注漿堵水是一項由軟弱地層預(yù)加固技術(shù)發(fā)展而來的防治涌水災(zāi)害新技術(shù),在松散軟弱結(jié)構(gòu)圍巖、裂隙圍巖隧道防水方面取得了顯著效果。在巖溶地區(qū)鐵路隧道水害處理中,亦可采用注漿堵水這一新技術(shù)。 注漿材料及配合比:注漿材料常用水泥、水玻璃雙液漿,配合比根據(jù)現(xiàn)場試驗選定。注漿方式:采用前進(jìn)式多次鉆注法,即逐段反復(fù)加深鉆孔注漿,直至設(shè)計長度。注漿結(jié)束標(biāo)準(zhǔn):一個區(qū)段由多孔組成,結(jié)束標(biāo)準(zhǔn)不以單孔控制,而以設(shè)計的區(qū)段控制[1]。當(dāng)一個孔的一次注漿壓力達(dá)到設(shè)計值,并且該區(qū)段注漿總量接近設(shè)計量時,即可結(jié)束注漿。單孔注漿,以注漿壓力的終值控制,當(dāng)注漿壓力達(dá)到設(shè)計的壓力時,立即遞減泵量,能保持設(shè)計壓力時,即結(jié)束注漿。以止水為目的的注漿,注漿后的涌水量減少到20m3/h時,結(jié)束注漿。 封堵巖溶水、固結(jié)巖溶流泥,洞內(nèi)注漿優(yōu)于地表注漿,預(yù)注漿優(yōu)于地表注漿。因巖溶相互串通,與地表直接溝通,地表注漿往往造成漿液突破表土,漫鋪地面,浪費極大;后注漿是在巖溶已被施工開挖揭露,特別是當(dāng)發(fā)生涌水突泥之后所耗費注漿量極大。注漿堵水加固圍巖的施工方法一般分洞內(nèi)和地表。洞內(nèi)包括斷裂巖溶富水帶施工注漿和巖溶軟塑狀充填淤泥高壓劈裂注漿,地表一般為深孔充填注漿。溶洞充填注漿時,先用復(fù)合漿液注下部一組注漿管,一路注主劑,在主劑中按要求比例加人速凝劑和懸浮劑,另一路注輔劑,即38Be’水玻璃。在注漿過程中,由于溶洞向下延伸,隧道底板之下溶洞有多深、有多大不清楚,但是利用復(fù)合漿液注漿,漿液的主劑與輔劑在溶洞體內(nèi)混合,混合后的凝膠時間不超過30秒,盡管是2臺注漿管注漿,沒有安設(shè)混合器,兩種漿液進(jìn)入洞內(nèi)后充分混合需要一定時間,但由于漿液的凝膠速度快,加上溶洞體是半充填體,體內(nèi)有大量的巖石碎屑充填,并有一定程度的膠結(jié),因此,復(fù)合漿液進(jìn)入后的流程將不超過30m,也就是說注漿充填溶洞下部的范圍應(yīng)該在隧道底板下方30m范圍內(nèi),這一范圍符合隧道施工的工程質(zhì)量要求[2]。 3、隧道注漿堵水效果檢查 注漿結(jié)束標(biāo)準(zhǔn)及質(zhì)量檢查:在正常情況下,注漿壓力由小逐漸增大,注漿量由大到小,當(dāng)注漿壓力達(dá)設(shè)計終壓時,穩(wěn)定20min~30min即可結(jié)束注漿?遇到大裂隙時,壓力上不去,進(jìn)漿量很大的情況下,經(jīng)過漿液濃度的變換,仍達(dá)不到終壓與注漿量的標(biāo)準(zhǔn)時,采取間歇注漿辦法,待養(yǎng)護(hù)24小時后復(fù)注,以控制設(shè)計的注漿量和達(dá)到設(shè)計終壓[4]?注漿質(zhì)量通過鉆孔并取巖芯,觀察漿液充填裂隙的飽滿程度,調(diào)節(jié)注漿參數(shù)。 根據(jù)當(dāng)時超前探孔的出水情況,出水里程距掌子面較近,我們按照設(shè)計要求布設(shè)注漿孔注漿,注漿完成并經(jīng)檢查無水后開挖掘進(jìn)。當(dāng)開挖至距掌子面前方4m左右時,兩側(cè)邊墻腳出現(xiàn)兩股黃紅色泥漿水,后逐漸變大,且裂隙中充填了大量的泥沙和淤泥。通過此次出水,我們對注漿孔的布置及漿液在巖層中的擴(kuò)散形式進(jìn)行分析研究,得出如下結(jié)論:為保證帷幕的厚度以及能夠承受高壓水的壓力,調(diào)整注漿孔的外插角,加大注漿帷幕的厚度,以保證隧道施工的。特別是在底部孔注漿過程中,漿液往下擴(kuò)散的幾率是很小的,這是此次出水的主要原因[5]。 在一階段的注漿過程中,發(fā)現(xiàn)隧道的富水帶不但涌水量大,涌水壓力高且在地層中還有一定的流動性。水流的方向沿巖層走向由線路的左側(cè)向右側(cè)流動。這給隧道的注漿工作帶來了很大的難度。首先,漿液在巖層中隨水流被稀釋,使得注漿量大,而注漿效果又不是很理想;其次,由于裂隙水在地層中存在水頭差,因此漿液在裂隙中沿壓力低的方向擴(kuò)散[6]。所以只有將水流的下游方向截斷,然后加大注漿量,加厚注漿帷幕,才能保證注漿的效果,從而確保歌樂山隧道高壓富水帶的通過。 注漿結(jié)束后,按照設(shè)計要求,布設(shè)檢查孔,檢查孔在鉆孔過程中,如果出水量滿足設(shè)計要求,則表明該環(huán)帷幕已形成并達(dá)到了注漿效果,如果檢查孔出水量超過設(shè)計標(biāo)準(zhǔn)則表明注漿效果不理想,需增加注漿孔補(bǔ)注漿后,再打孔檢查,直至檢查孔出水量滿足設(shè)計要求為準(zhǔn)[7]。