不要錯(cuò)過這部精心制作的鋁管【紫銅排】多年廠家可靠產(chǎn)品視頻!僅僅一分鐘的時(shí)間,您將能夠領(lǐng)略到我們產(chǎn)品的卓越品質(zhì)和出色設(shè)計(jì),發(fā)現(xiàn)更多令人心動(dòng)的細(xì)節(jié)。

以下是:鋁管【紫銅排】多年廠家可靠的圖文介紹

建廠以來,辰昌盛通金屬材料有限公司十分重視人才培養(yǎng)與科技進(jìn)步,先后與六家大專院校和科研機(jī)構(gòu)建立了長期技術(shù)合作關(guān)系,旨在不斷提高 江蘇泰州紫銅排產(chǎn)品科技含量,增強(qiáng)企業(yè)發(fā)展后勁。我們十分重視 江蘇泰州紫銅排產(chǎn)品的升級(jí)換代和新產(chǎn)品開發(fā)。面對(duì)激烈的市場競爭,企業(yè)始終堅(jiān)持“質(zhì)量保證、用戶至上”的宗旨,確保以高質(zhì)量的 江蘇泰州紫銅排產(chǎn)品、周到的服務(wù)、及時(shí)的交貨、合理的價(jià)格贏得用戶的信賴。

一、人為要素 脫模劑是否噴得太多?因脫模濟(jì)發(fā)氣量大,用量過多時(shí),澆注前未燃盡,使蒸發(fā)氣體被包在鑄件表層。所以在同一條件下,某些工人操作時(shí)會(huì)發(fā)生較多的氣孔的原因之一。選用發(fā)氣量小的脫模濟(jì),用量薄而均勻,燃凈后合模。 未常常整理溢流槽和排氣道? 開模是否過早?是否對(duì)模具進(jìn)行了預(yù)熱?各部位是否漸漸均勻升溫,使型腔、型芯表面溫度為150℃~200℃。 剛開始模溫低時(shí)出產(chǎn)的產(chǎn)品有無阻隔? 假如無預(yù)熱設(shè)備時(shí)是否運(yùn)用鋁合金料慢速推入型腔預(yù)熱或用其它辦法加熱? 是否取潔凈的鋁液,有無將氧化層注入壓室? 倒料時(shí),是否將勺子接近壓室注進(jìn)口,防止飛濺、氧化或卷進(jìn)空氣降溫等。 金屬液一倒入壓室,是否即進(jìn)行壓射,溫度有無下降了? 冷卻與開模,是否依據(jù)不同的產(chǎn)品挑選開模時(shí)刻? 有無因怕鋁液飛出(飛水),不敢選用正常壓鑄壓力?更不敢測驗(yàn)恰當(dāng)添加比壓。 操作員有無嚴(yán)格遵守壓鑄工藝? 有無選用定量澆注?怎么斷定澆注量? 二、機(jī)(設(shè)備、模具、工裝)的要素:主要是指模具質(zhì)量、設(shè)備功能 壓鑄模具規(guī)劃是否合理,會(huì)否導(dǎo)致有氣孔?壓鑄模具方面的原因: 1)澆口方位的挑選和導(dǎo)流形狀是否不妥,導(dǎo)致金屬液進(jìn)入型腔發(fā)生正面碰擊和發(fā)生旋渦。(下降壓射速度,防止渦流包氣) 2)澆道形狀有無規(guī)劃不良? 3)內(nèi)澆口速度有無太高,發(fā)生湍流? 4)排氣是否不暢? 5)模具型腔方位是否太深? 6)機(jī)械加工余量是否太大?穿透了表面細(xì)密層,顯露皮下氣孔?壓鑄件的機(jī)械切削加工余量應(yīng)獲得小一些,一般在0.5mm左右,既可減輕鑄件分量、削減切削加工量以下降成本,又可防止皮下氣孔顯露。余量 不要大于0.5mm,這樣加工出來的面根本看不到氣孔的,因?yàn)橛杏操|(zhì)層的維護(hù)。 排氣孔是否被堵死,氣排不出來? 沖頭潤滑劑是否太多,或被燒焦?這也是發(fā)生氣體的來歷之一。 澆口方位和導(dǎo)流形狀,有無金屬液先關(guān)閉分型面上的排溢體系? 內(nèi)澆口方位是否不合理,經(jīng)過內(nèi)澆口后的金屬當(dāng)即碰擊型壁、發(fā)生渦流,氣體被卷進(jìn)金屬流中? 排氣道方位不對(duì),構(gòu)成排氣條件不良? 溢氣道面積是否夠大,是否被阻塞,方位是否坐落終充填的當(dāng)?shù)兀磕>吲艢獠课皇欠癯3U恚糠乐挂蛎撃┳枞У襞艢庾饔谩?emsp; 模溫是否太低? 流道轉(zhuǎn)彎是否油滑?恰當(dāng)加大內(nèi)澆口? 有無在深腔處開設(shè)排氣塞,或選用鑲拼方式添加排氣? 有無因壓鑄規(guī)劃不合理,構(gòu)成有難以排氣的部位? 溢流口截面積總和有無小于內(nèi)澆口截面積總和的60%,排渣作用差? 有無在滿意成型杰出的條件下,增大內(nèi)澆口厚度以下降填充速度? 有無內(nèi)澆口速度過高,湍流運(yùn)動(dòng)過劇,金屬流卷進(jìn)氣體嚴(yán)峻? 有無內(nèi)澆口截面積過小,噴發(fā)嚴(yán)峻? 有無次序填充以利于型腔氣體排出,直澆道和橫澆道有滿足的長度? 三、材料要素 有無做好直銷商的原材料的成分操控?鐵含量多少?(要求在0.7以下) 鋁的純度有無確保? 二次料(水口料)運(yùn)用是否過多,而且沒有做好除渣動(dòng)作? 有無在出產(chǎn)過程中在鋁液內(nèi)參加過多廢料渣包,澆注時(shí)連同氧化皮一同倒入? 公司有無操控廢材料的二次運(yùn)用份額?怎么履行?誰查看? 重要客戶產(chǎn)品的鋁液中是否能夠參加廢料? 試試改變新料與回爐料的份額? 爐料是否潔凈? 四、辦法的要素:主要指壓鑄參數(shù)、操作工藝 有無依據(jù)不同的產(chǎn)品挑選工藝參數(shù)?(壓鑄鋁液溫度630-670度)合理挑選壓鑄工藝參數(shù),特別是壓射速度。調(diào)整高速切換起點(diǎn)。 有無削減脫模濟(jì)含水量?有無選用發(fā)氣量小的脫模劑?

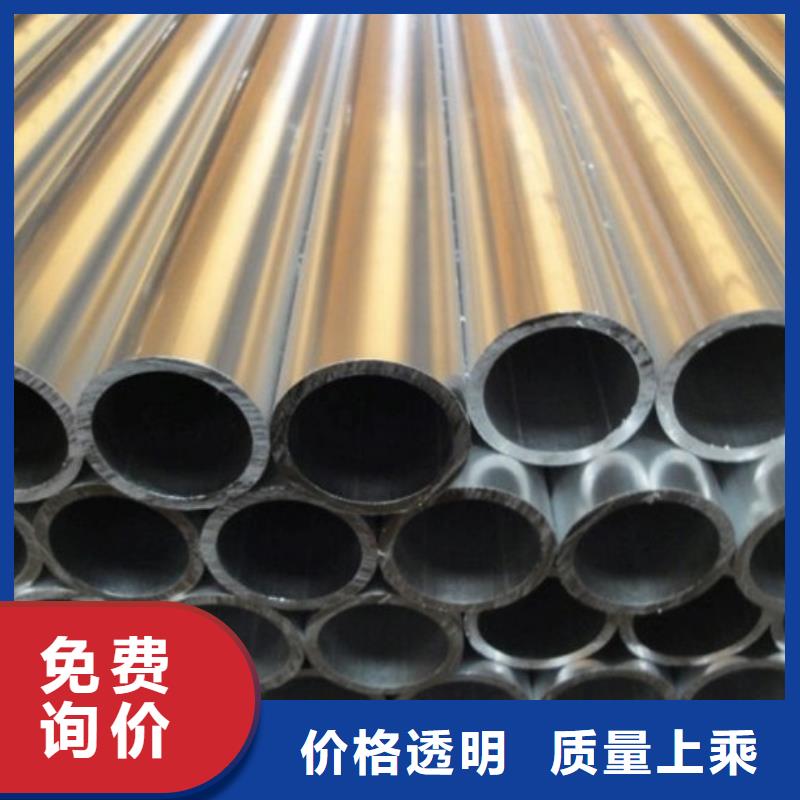

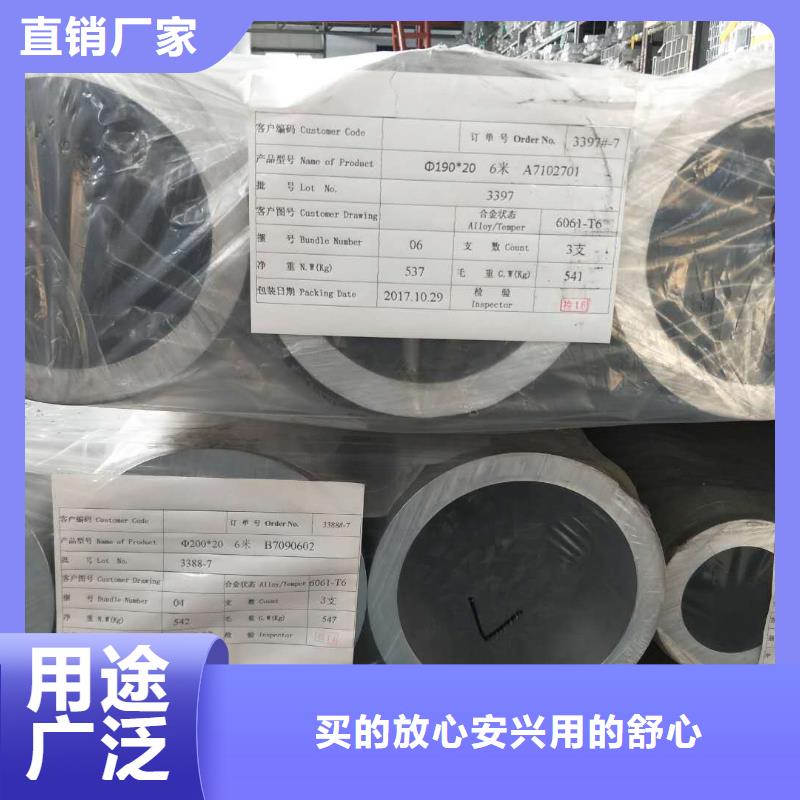

一、合金成份的挑選 1.合金元素含量的挑選 6063鋁管合金成份有一個(gè)很寬的規(guī)模,詳細(xì)成份除了要考慮機(jī)械功能、加工功能外,還要考慮表面處理功能,即型材怎么進(jìn)行表面處理和要得到什么樣的表面。 例如,要出產(chǎn)磨砂料,Mg/Si應(yīng)小一些為好,一般挑選在Mg/Si=1-1.3規(guī)模,這是因?yàn)橛休^多相對(duì)過剩的Si,有利于型材得到砂狀表面;若出產(chǎn)亮光材、上色材和電泳涂漆材,Mg/Si在1.5-1.7規(guī)模為好,這是因?yàn)橛休^少過剩硅,型材抗蝕性好,簡略得到亮光的表面。 別的,鋁型材的揉捏溫度一般選在480℃左右,因而,合金元素鎂硅總量應(yīng)在1.0%左右,因?yàn)樵?00℃時(shí),Mg2Si在鋁中的固溶度只要1.05%,過高的合金元素含量會(huì)導(dǎo)致在淬火時(shí)Mg2Si不能悉數(shù)溶入基體,有較多的末溶解Mg2Si相,這些Mg2Si相對(duì)合金的強(qiáng)度沒有多少效果,反而會(huì)影響型材表面處理功能,給型材的氧化、上色(或涂漆)形成費(fèi)事。 2.雜質(zhì)元素的影響 ①鐵,鐵是鋁合金中的首要雜質(zhì)元素,在6063鋁管合金中, 標(biāo)準(zhǔn)中規(guī)則不大于0.35,假如出產(chǎn)頂用一級(jí)工業(yè)鋁錠,一般鐵含量可操控在0.25以下,但假如為了下降出產(chǎn)本錢,很多運(yùn)用收回廢鋁或等外鋁,鐵就根簡略超支。 Fe在鋁中的存在形狀有兩種,一種是針狀(或稱片狀)結(jié)構(gòu)的β相(Al9Fe2Si2),一種為粒狀結(jié)構(gòu)的α相(Al12Fe3Si),不同的相結(jié)構(gòu),對(duì)鋁合金有不同的影響,片狀結(jié)構(gòu)的β相要比粒狀結(jié)構(gòu)α相破壞性大的多,β相可使鋁型材表面粗糙、機(jī)械功能、抗蝕功能變差,氧化后的型材表面發(fā)青,光澤下降,上色后得不到純粹色彩,因而,鐵含量有必要加以操控。 為了削減鐵的有害影響可采納如下辦法:熔煉、鑄造用一切東西在運(yùn)用前涂涮涂料,盡或許削減鐵溶人鋁液。 細(xì)化晶粒,使鐵相變細(xì),變小,削減其有害效果。 參加適量的,使β相轉(zhuǎn)變成α相,削減其有害效果。 對(duì)廢雜料仔細(xì)挑選,盡或許的削減鐵絲、鐵釘、鐵屑等雜物進(jìn)入熔鋁爐形成鐵含量升高。 ②其它雜質(zhì)元素 其它雜質(zhì)元素在電解鋁錠中都很少,遠(yuǎn)遠(yuǎn)低于 標(biāo)準(zhǔn),在運(yùn)用收回廢雜鋁時(shí)就或許超越標(biāo)準(zhǔn);在出產(chǎn)中,不光要操控每個(gè)元素不能超支,并且要操控雜質(zhì)元素總量也不能超支,當(dāng)單個(gè)元素含量不超支,但總量超支時(shí),這些雜質(zhì)元素相同對(duì)型材質(zhì)量有很大影響。特別需求提出著重的是,實(shí)踐證明,鋅含量到0.05時(shí)(國標(biāo)中不大于0.1)型材氧化后表面就呈現(xiàn)白駁,因而鋅含量要操控到0.05以下。 二、6063鋁管鋁合金的熔煉 1.操控好熔煉溫度 鋁合金熔煉是出產(chǎn)優(yōu)質(zhì)鑄棒的重要工藝環(huán)節(jié)之一,若工藝操控不妥,會(huì)在鑄捧中發(fā)作夾渣、氣孔,晶粒粗大,茸毛晶等多種鑄造缺點(diǎn),因而有必要嚴(yán)加操控。 6063鋁管鋁合金的熔煉溫度操控在750-760℃之間為佳,過低會(huì)增大夾渣的發(fā)作,過高會(huì)增大吸氫、氧化、氮化燒損。研討標(biāo)明,鋁液中的溶解度在760℃以上急劇上升,當(dāng)熱削減吸氫的途徑還有許多,如烘干溶煉爐和熔煉東西,防止運(yùn)用熔劑受潮蛻變等。但熔煉溫度是靈敏要素之一,過離的熔煉溫度不光動(dòng)力,添加本錢,并且是形成氣孔,晶粒粗大,茸毛晶等缺點(diǎn)的直接成因。 2.選用的熔劑和恰當(dāng)?shù)木夤に?emsp; 熔劑是鋁合金熔煉中運(yùn)用的重要輔助材料,現(xiàn)在市場上所售熔劑中首要成份為氯化物,氟化物,其間氯化物吸水性強(qiáng),簡略受潮,因而,熔劑的出產(chǎn)中有必要烘干所用質(zhì)料,完全除掉水份,包裝要密封,運(yùn)送、保管中要防止破損,還要留意出產(chǎn)日期,如保管日期過長,相同會(huì)發(fā)作吸潮現(xiàn)象,在6063鋁管鋁合金的熔煉中,運(yùn)用的除渣劑、精粹劑、掩蓋劑等熔劑假如吸潮,都會(huì)使鋁液發(fā)作不同程度的吸氫。 挑選好的精粹劑,挑選適宜的精練工藝也對(duì)錯(cuò)常重要的,現(xiàn)在6063鋁管鋁合金的精粹絕大多數(shù)選用噴粉精粹,這種精粹辦法能使精粹劑與鋁液充沛觸摸,可使精粹劑發(fā)揮 效能。 盡管這個(gè)特點(diǎn)是清楚明了的,可是精粹工藝也有必要留意,不然得不到應(yīng)有用果,噴粉精粹中所用氮?dú)鈮毫σ孕楹茫軡M意吹出粉劑為佳,精粹中假如運(yùn)用的氮?dú)獠皇歉呒兟龋?9.99%N2),吹入鋁液的氮?dú)庠蕉啵鷼庵械乃菔逛X液發(fā)作的氧化和吸氫越多。 別的,氟氣壓力高,鋁液發(fā)作的翻卷波濤大,增大發(fā)作氧化夾渣的或許性。假如精粹中運(yùn)用的是高純氮,精粹壓力大,發(fā)作的氣泡大,大氣泡在鋁液中的浮力大,氣泡敏捷上浮,在鋁液中的逗留時(shí)刻短,除氫效果并不好,氮?dú)猓砑颖惧X。因而氮?dú)鈶?yīng)少用,精粹劑應(yīng)多用,多用精粹劑只要優(yōu)點(diǎn),沒有害處。噴粉精粹的工藝關(guān)鍵是竭盡或許少的氣體,噴進(jìn)鋁液盡或許多的精粹劑。 3.晶粒細(xì)化 晶粒細(xì)化是鋁合金熔鑄中暈重要的工藝之一,也是處孔、晶粒粗大、亮光晶、茸毛晶、裂紋等鑄造缺點(diǎn)的有用辦法之一。在合金鑄造中,均對(duì)錯(cuò)平衡結(jié)晶,一切的雜質(zhì)元素(當(dāng)然也包含合金元素)絕大部分會(huì)集散布在晶界,晶粒越小,晶界面積就越大,雜質(zhì)元素(或合金元素)的均勻度就越高。 對(duì)雜質(zhì)元素而言,均勻度高,可削減它的有害效果,乃至將少數(shù)雜質(zhì)元素的有害變?yōu)橛欣粚?duì)合金元素面言,均勻度高,可發(fā)揮合金元素更大的合金化艘能,到達(dá)充沛利用資源的意圖。

點(diǎn)擊查看辰昌盛通金屬材料有限公司的【產(chǎn)品相冊(cè)庫】以及我們的【產(chǎn)品視頻庫】

17za.com

17za.com