產品詳細介紹

型材拉彎鋼材拉彎中的損耗計算公式為:b=Q/G×100式中b為成材率,%;Q為合格產品分量,噸;G為投入質料分量,噸。成材率與金屬耗費系數K成倒數的聯系。b=(G-W)/G×100=1/K.式中W為出產過程中形成的金屬損耗量,噸。可見影響成材率的主要因素是出產過程中產生的各種金屬損耗。因而,提高成材率的途徑主要是減少各種金屬損耗。由于各個軋鋼車間用的質料和軋制的產品不同,如有的軋鋼車間以鋼錠為質料通過中心開坯,軋制成材;有的車間以鋼錠為質料直接軋制成材;有的車間以鋼坯為質料軋制成材;還有少量車間則是以鋼材為質料加工成各種成品鋼材的,所以用一種成品率計算方法。難以表示和比較出產過程中金屬收得情況,難以反映車間之間在出產技術水平和管理水平上的差異。因而,在成材率的計算上就有不同的方法,如錠一材成材率、錠一坯成坯率、外來坯一材成材率等,各軋鋼車間要根據具體情況計算。

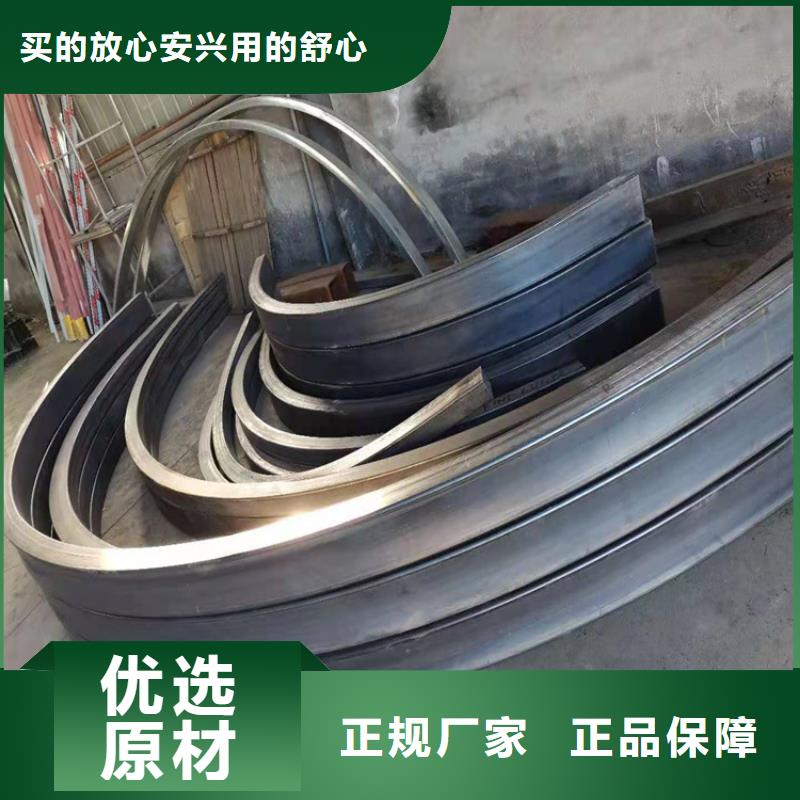

講一講型材拉彎的具體方式型材拉彎理論活動時會有不相同的彎折加工工藝,產品能夠 從不相同的視角分紅不相同的類型。一般來說,依據彎頭是不是被合理加溫,工程項目消費加工能夠 分紅冷拔乃至熱彎。依據曲折程度的不同。產品能否有填充劑,能夠分為無芯曲折、無銹鋼板曲折、厚壁不銹鋼板曲折,是冷拔方法,產品普遍使用于各種制作業。型材拉彎加工工藝及安裝規矩彎管是管道施工工程項目的重要。除開制作制廢品管材相對性詳盡的汽體管路外,其他管路現階段并不是沖壓模具無縫彎頭和沖壓模具焊接彎頭的重要。彎折消費加工是使用觸摸閃現屏和數控機床操控模塊,他們被關掉。全部機器設備的程序流程設定比較簡略和非常容易。全部機器設備的床體結構非常平穩,在使用全過程中不容易形變。每一傳動齒輪能夠 設定16個彎折視角。依據其慢定位效勞,鈑金折彎視角不容易紊亂,產品重復精細度可做到正負極零點一度,操作流程中的錯誤解閃現信息在閃現屏上,這可合理輔佐作業者馬上肅清,并出示自主開發設計的坐標轉化鈑金折彎的消費加工值。

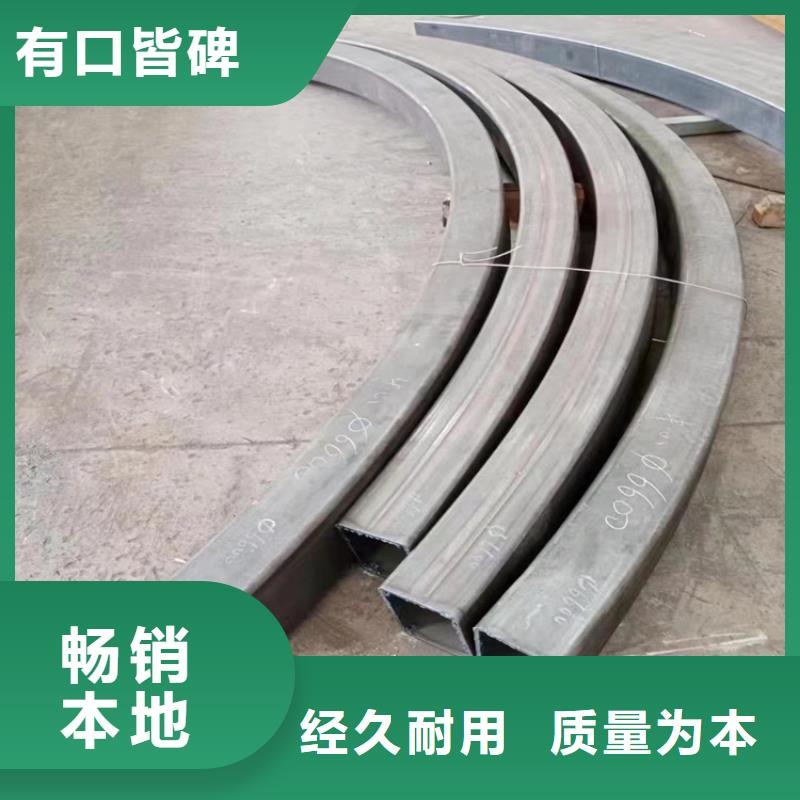

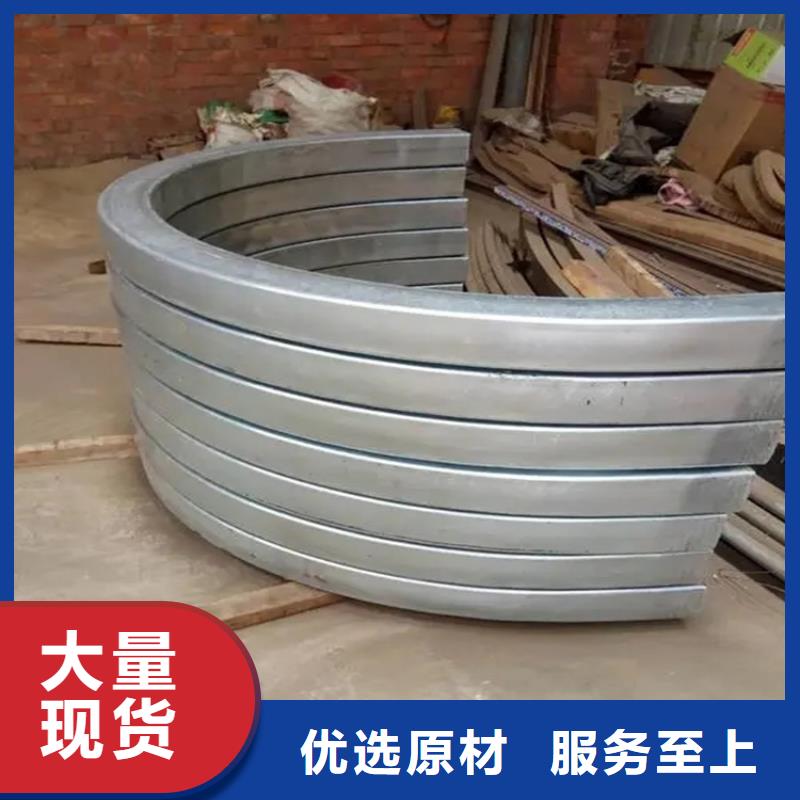

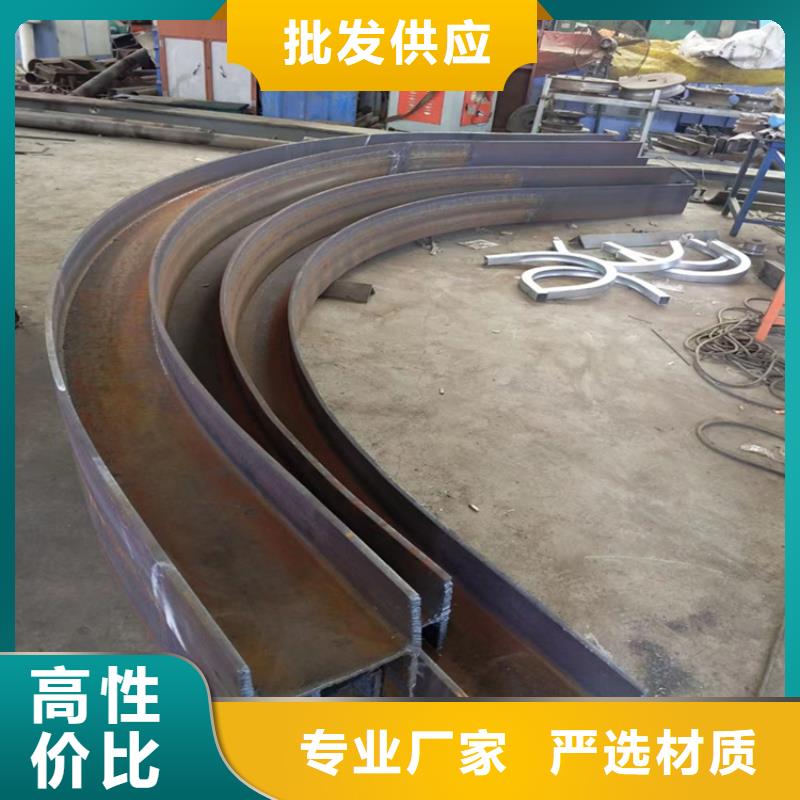

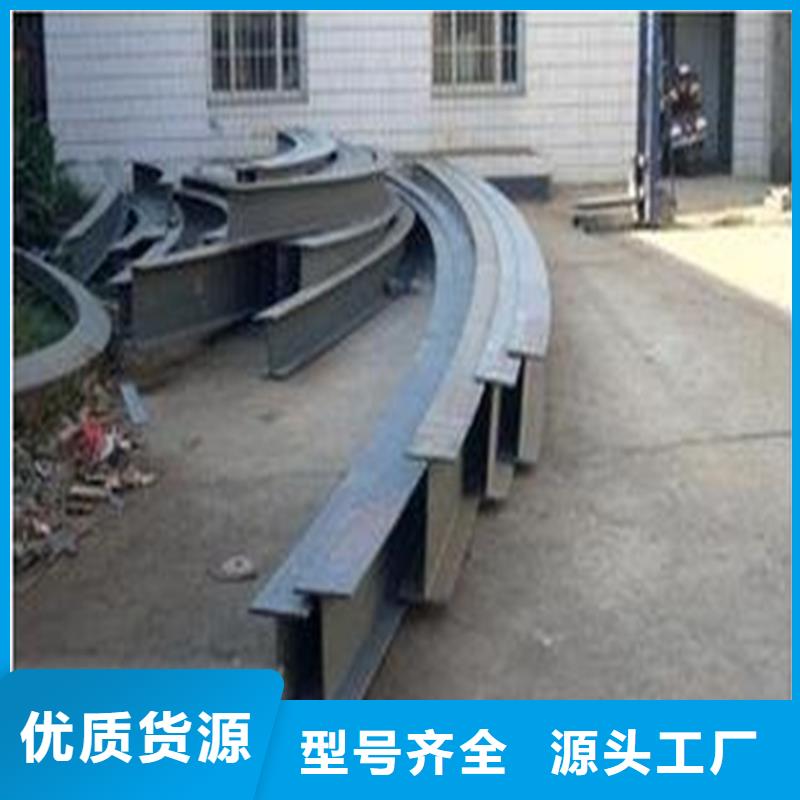

型材拉彎滾彎機首要用于工字鋼、礦工鋼、U型鋼、C型鋼、角鋼、槽鋼、道軌、方鋼、鋼管等型鋼的拱形卷圓、變徑、定角彎曲。選用數顯編碼器編程,使液壓操作體系定位準確,所彎型鋼一次主動成型,效率高、操作便利。 廣泛應用于隧道、地鐵、水電站、地下洞室等職業施工中,是鋼拱架制造的志向設備我廠出產的工字鋼滾彎設備,選用數控設備,液壓操作體系定位準確,滾彎型鋼一次主動成型,效率高、操作便利。滾彎機主動滾輪和被迫滾輪選用特別材料高性能鋼質,經整體熱處理,減少游輪的運用磨損,對工件無劃傷,運用壽數更長。廠的工字鋼滾彎機的液壓體系選用先進的液壓元件,液壓體系設計獨特,并增加了頂出反彈設備,頂出能有力。操作時不能超出機械性能規劃作業。盡量避免偏疼載荷。操作與送料人員之間應按規矩信號,密切配合。如在彎制過程中發生曲解,應及時檢查壓痕違背受壓面中心的情況,檢查主、從動壓輪能否磨損出槽,并及時進行檢修。

那么關于型材拉彎工藝特點及要求是怎樣的?下面河北拉彎廠的專家就來給我們分析一下。 1、 所謂拉彎即是在給于型材預制拉力(在屈服極限范圍內)的前提下,利用旋轉和靠模改變型材斷面變形中介面(內移)使其塑性變形的過程。2、 關于備料長度:一般情況下備料應是所需彎曲材料的有效弧長加上工藝段之和,工藝段等于2.1倍的變形寬度(t),變形寬度(t)等于外半徑(R外)減內半徑(R內)。 備料長度=有效弧長+2.1 t 當然具體備料長度可以根據實際情況考慮套裁,以便節省工藝段。3、 關于備料數量:一般情況下應根據不同斷面、不同半徑、不同弧長在實際需要數量基礎上增加1~2支備份,以便做為調試模具用。該備份未考慮材料彎曲后的運輸、加工、安裝等環節可能出現的損失數量。4、 關于材料每支彎曲有效弧長的要求:通常情況下不應超過弧度角180度。5、 關于材料硬度狀態的要求:當型材彎曲的伸長率滿足變形量要求時應選擇T5狀態(e≤10%),鋁型材的標準為e≥ 8 %;e = t / R內× = (R外-R內) ÷R內× 否則應選擇To~T4狀態。當然型材生產廠一般不愿意給客戶生產T1~T4狀態型材。6、 關于型材表面處理要求:通常情況下可以選擇陽極氧化或涂裝后彎曲加工(涂層的伸長率遠大于型材的伸長率);因為型材拉彎時型材與模具之間沒有相對位移,故不會損傷型材。如型材彎曲過程中涂層脫落則是涂層的附著力不足原因造成的,產生附著力不足的原因主要有噴涂前處理不好或加溫不足及加溫時間不足造成。當然為方便運輸和安裝應適當做表面保護。上述介紹只是一般的常識說明,具體情況需視工程項目要求的分格、結點及選材等特點確定。

17za.com

17za.com