球墨鑄鐵管氣密性監測是球墨鑄鐵管生產和使用過程中必不可少的工序,是保證產品質量,生產的重要工序氣體泄漏的檢測包括有毒氣體的泄漏檢測、可燃氣體的泄漏檢測以及氣密性檢測。前兩者多半可以通過化學傳感器的方法來進行檢測 通常是在元件或系統使用過程中進行檢測。如果有合適的傳感器 其方法相對簡單。本文中介紹的氣密性檢測 一般是在元件或系統制造過程中進行檢測,通常需要定量檢測 而且要求快速、大量地在生產現場進行。一、球墨鑄鐵管道采用180度素砼壁護。氣密性檢測需要在鑄鐵管上覆土,如果出現滲漏,又需要將土清理,破素砼等繁瑣工作,這樣不可避免的要影響工程進度,在常見的項目實施方法中,我們一般采取以下方式進行球墨鑄鐵管的氣密性檢查:氣密性檢測的常用方法有氣泡法,涂抹法,化學氣體示蹤檢漏法,壓力變化法,流量法,超聲波法等等。二、球墨鑄鐵管傳統的檢測泄漏方法多采用氣泡法和涂抹法。氣泡法是將工件浸入水中,充入壓縮空氣,然后在一定時間內收集從中泄漏出來的氣泡以測出泄漏量。涂抹法是在內部充有一定氣壓的工件表面涂抹肥皂水一類的易產生氣泡的液體,觀察產生氣泡的情況以檢測泄漏量的大小。這兩種方法操作簡單,能直接觀察到泄漏的部位和泄漏情況,但由于事先不知道工件泄漏的部位和幾處泄漏,難以收集全氣泡,影響測量的準確性;三、對于球墨鑄鐵管中體積大、笨重、外表面復雜的零件,氣泡附著于零件底部和褶皺處而不易觀察;測試完后需要對工件進行清掃干燥處理,無法實現自動、定量測漏。因此這兩種方法在滿足高精度、率的生產需求方面顯得力不從心。隨著計算機、電子、傳感技術的飛速發展,球墨鑄鐵管泄漏檢測技術的發展將迎來新的發展契機。未來的氣密性檢測技術將向高精度、率、智能化的方向進一步發展。

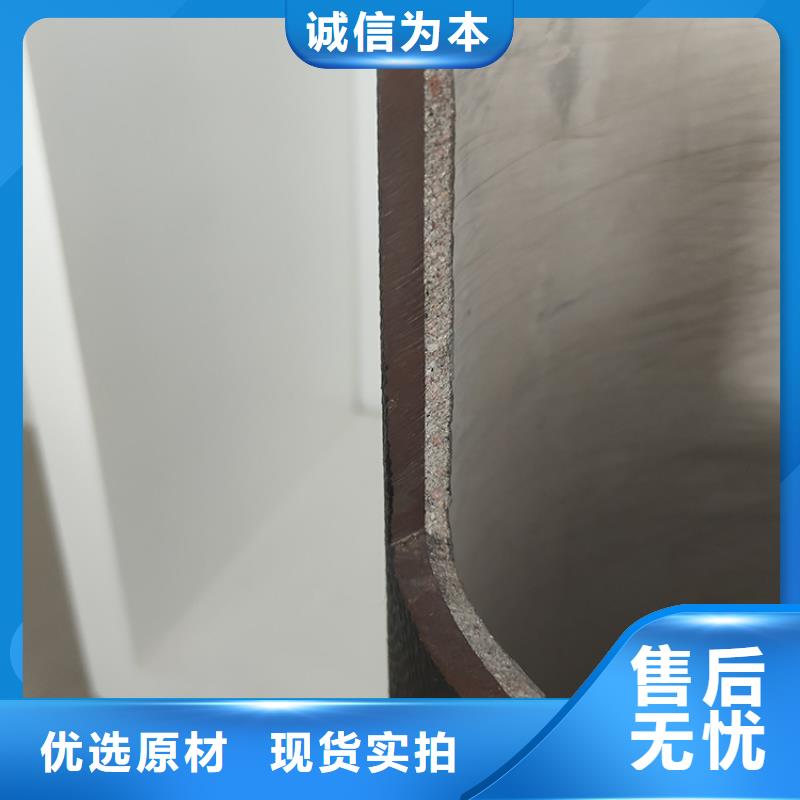

球墨鑄鐵管的質量同原材料-生鐵的成分密切相關。我們精選低磷低硫的生鐵,并對每批原材料進行檢測,確保碳、磷和硫等元素的含量符合要求。鐵水球化鐵水中加入球化劑進行球化處理,調整成份以達到工藝要求。鐵水質量控制在鐵水制備過程中每一環節都要對成分和溫度進行嚴格的控制。每一爐鐵水都要經過成份分析,使鐵水完全符合離心澆鑄的要求。離心澆鑄采用水冷金屬型工藝和離心機進行澆鑄。沖天爐的鐵水經電爐升溫和球化處理后被連續地澆進高速旋轉的管模中,并通過水冷卻使鐵水凝固形成球墨鑄鐵管。品質控制澆鑄好的球墨鑄鐵管立刻進行鑄造缺陷的表面檢測,確保離心澆鑄出的球墨鑄鐵管的質量。退火處理合格的球墨鑄鐵管隨后進入退火爐,經過充分的退火以獲得球墨鑄鐵所需要的金相組織結構。性能檢測退火后的球墨鑄鐵管立刻進行外觀檢驗、硬度試驗、金相試驗和拉力試驗,不符合要求的管子予以報廢。稱重我們對每根球墨鑄鐵管進行稱重,保證管子的重量符合質量標準要求。修磨我們對從退火爐出來的每根球墨鑄鐵管進行內外表面缺陷的檢驗,并且對每根管子的承插口進行打磨和清理。水壓試驗我們對每根球墨鑄鐵管進行水壓試驗,確保管子不滲水。水泥涂襯我們對每根球墨鑄鐵管的內壁進行水泥涂襯,保證水質不受污染。養生水泥涂襯之后的球墨鑄鐵管要進行一段時間的養生。噴鋅根據用戶要求可對每根球墨鑄鐵管進行外表面噴鋅處理。瀝青漆噴涂我們對每根球墨鑄鐵管進行瀝青漆外涂,以達到防腐和美觀外表的作用。

K9球墨鑄鐵管嚴格按照GB/T13295-2013標準以及ISO2531國際標準鑄造,公司擁有先進的鑄造設備及專業的技術人員經過離心成型,退火,噴鋅及精整包裝等整條生產線居國內領先水平。自有318m3高爐日產優質鐵水700噸,采用高爐—電爐雙聯短流程連鑄工藝。精制低磷低硫的鐵水,并確保鐵水的碳,磷和硫等元素的含量符合要求。中頻電爐在調質過程中通過先進的分析和完善的工藝控制,保證鐵水成分穩定。球墨鑄鐵管具有鋼管的強度與所需的伸長率,但耐腐蝕性能是鋼管的兩倍以上。柔性接口可以有效地起到防振效果。

T型橡膠密封圈又稱球墨鑄鐵管用橡膠密封圈。 廣泛應用于輸水、輸氣及其它液體的有壓輸送,現已成為供水行業的產品。其的產品和良好的信譽倍受國內自來水公司用戶的青睞,同時深受用戶的好評。橡膠密封圈裝置的要求如下:1. 橡膠密封圈在工作壓力和一定的溫度范圍內,應具有良好的密封性能,并隨著壓力的增加能自動提高密封性能。2. 橡膠密封圈裝置和運動件之間的摩擦力要小,摩擦系數要穩定。3. 橡膠密封圈抗腐蝕能力強,不易老化,工作壽命長,耐磨性好,磨損后在一定程度上能自動補償。4. 結構簡單,使用、維護方便,使橡膠密封圈有更長的壽命。