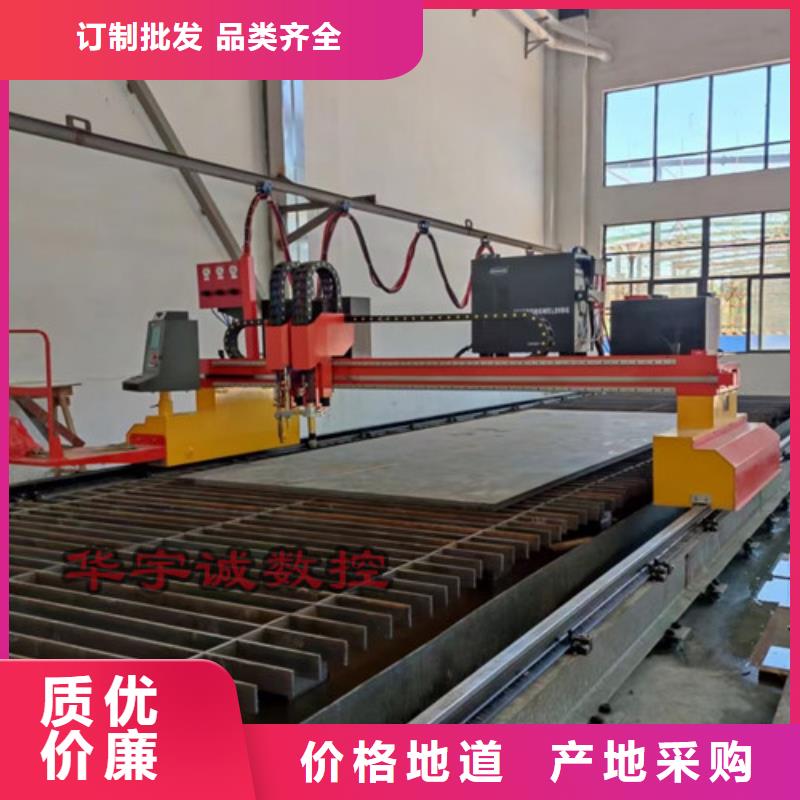

【數控等離子切割機】國產光纖激光切割機價格工廠直營產品的真實面貌,遠比文字描述來得豐富和生動。點擊觀看我們的視頻,讓產品自己為您講述它的故事。

以下是:【數控等離子切割機】國產光纖激光切割機價格工廠直營的圖文介紹

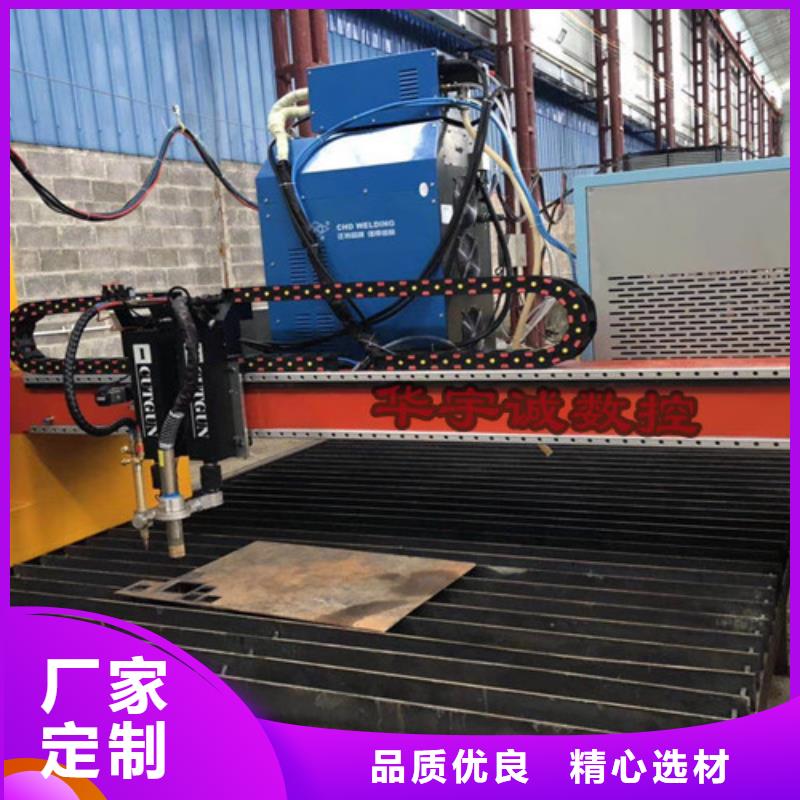

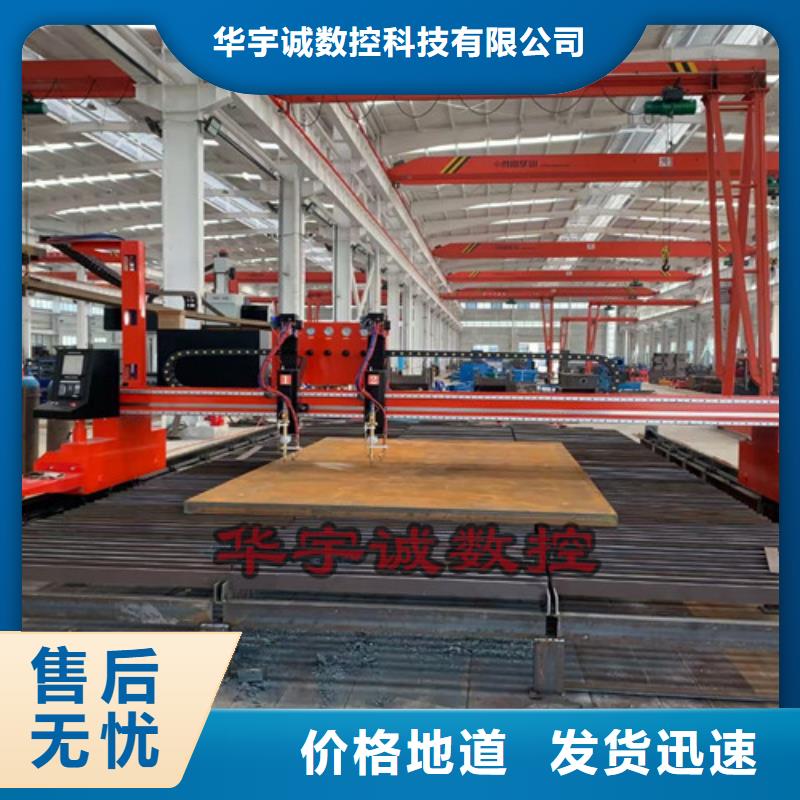

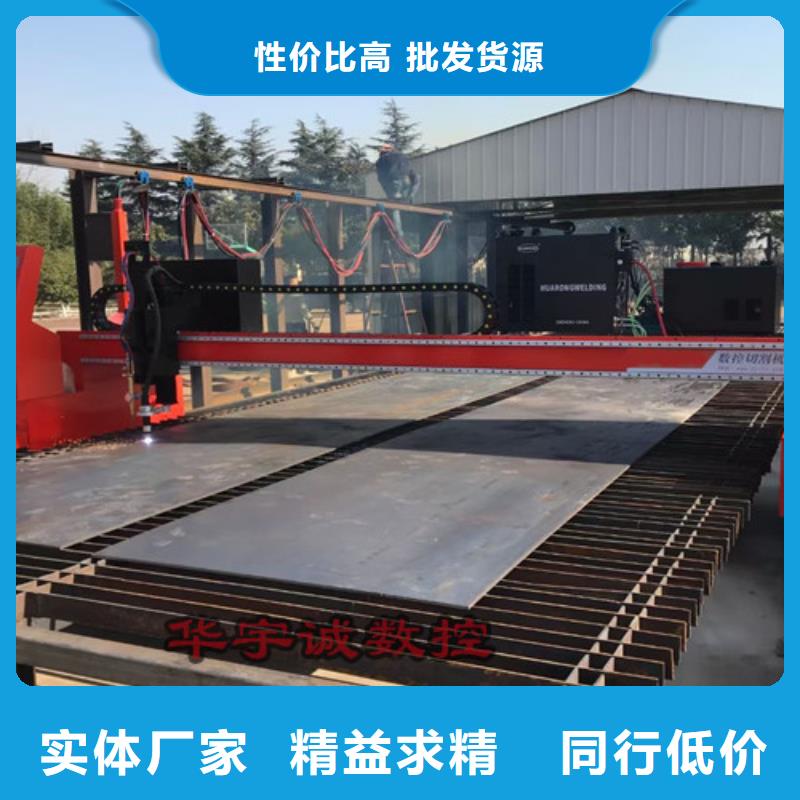

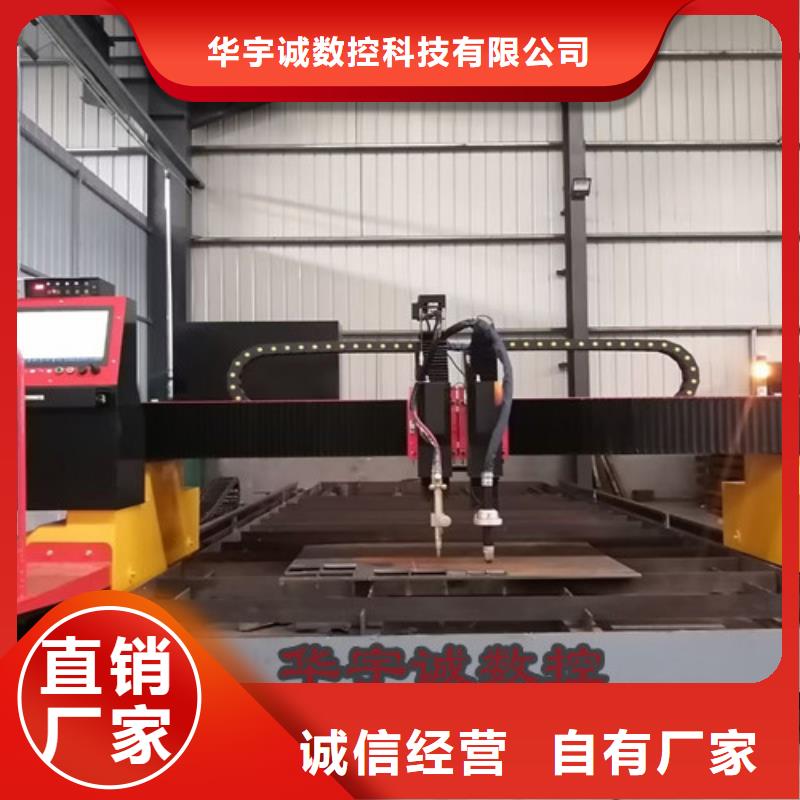

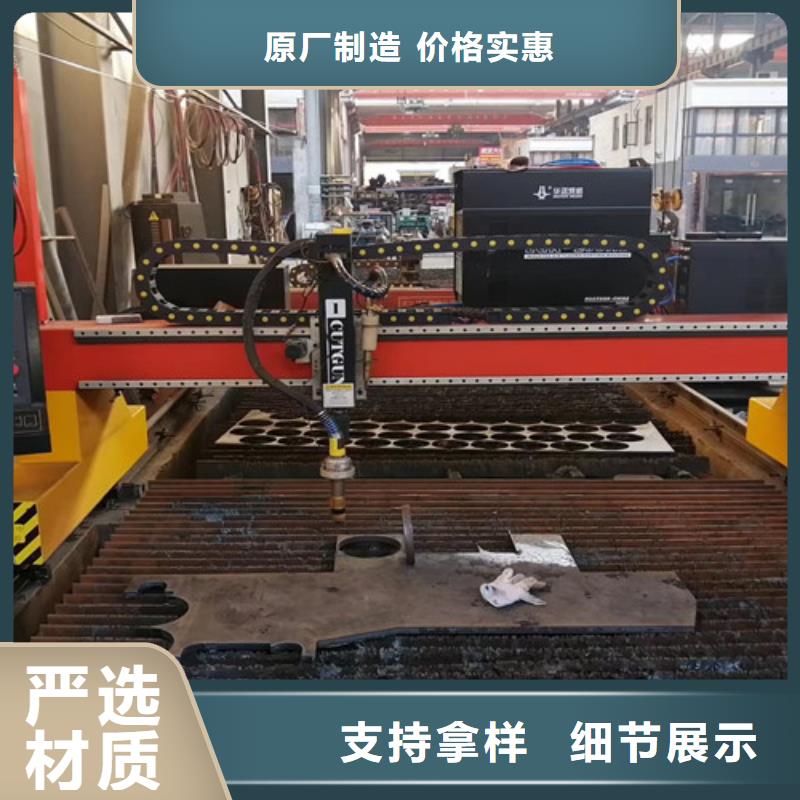

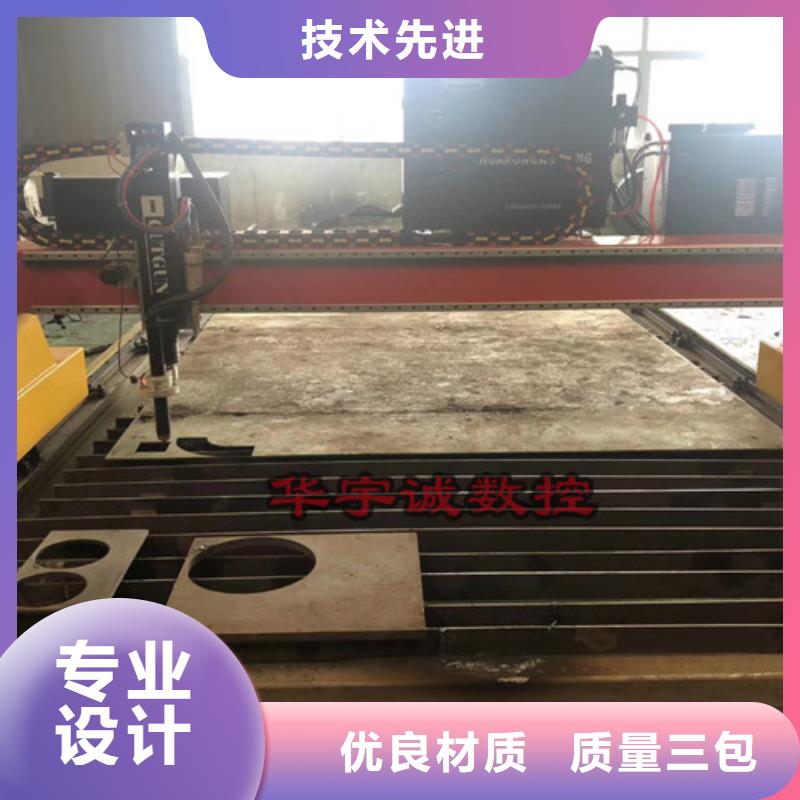

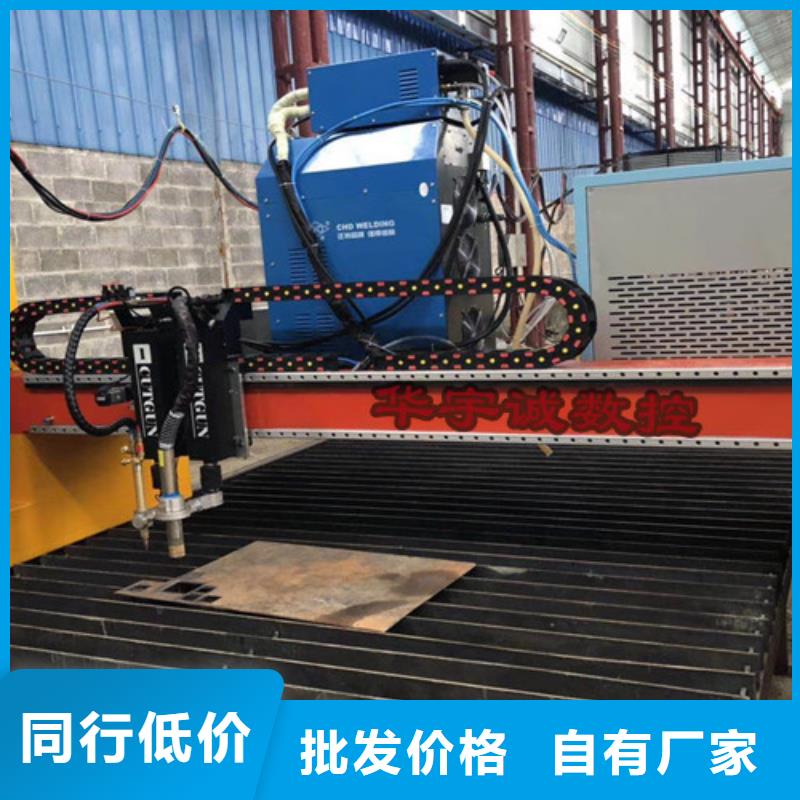

華宇誠數控科技有限公司擁有研發部、技術部、生產部、銷售部,先進的 江西撫州大功率激光切割機生產設備,優化 江西撫州大功率激光切割機加工工藝,完善的管理流程,注重細節控制和出廠檢驗,為客戶快速供貨。企業管理和技術力量十分雄厚。 為了適應市場的發展,公司聘請了對 江西撫州大功率激光切割機有精深了解,是成熟設計和生產經驗的技術人才,公司愿與各界朋友攜手合作,共創美好未來!

數控等離子切割機在機械加工行業的重要作用超乎你的想象!

1. 數控等離子切割機是什么?

數控等離子切割機是一種高科技機器,它通過使用等離子切割技術和計算機數控技術,在金屬、合金、碳鋼、鋁材等金屬材料上進行切割。

2. 能切割的材料有哪些?

數控等離子切割機可以切割鋁板、鋁合金、銅板、鋼板、不銹鋼板、合金板等金屬材料,還可以切割不同種類厚度不同的工件,從而滿足機械加工行業的不同需求。

3. 數控等離子切割機的應用場景有哪些?

數控等離子切割機可以廣泛應用于冶金、汽車、機械、船舶、儀器儀表、電子、壓力容器等若干工業領域。在制造汽車、卡車、飛機、火車等交通工具時,數控等離子切割機的應用是必不可少的一環。

4. 數控等離子切割機的優點是什么?

數控等離子切割機可以將制造成本降到 。切割加工更快、更精準,制作過程更加,并且能夠實現量產,有效保證工作質量和工效。

更為關鍵的是,數控等離子切割機的成本也相對較低,所以相對較小企業也可以擁有自己的數控等離子切割機,從而在市場競爭中獲取更多的優勢。

數控等離子切割機的加工質量對于企業生產具有十分重要的意義,在目前等離子切割所應用的多個領域中,對于精度及坡口斜度的改進將為企業的二次加工帶來顯著效益,今天,我們專門找來影響等離子切割質量的五項重要因素,為方便用戶深入了解這五大參量對于數控等離子切割機加工質量的改進與實際操作,下面我們將分別予以介紹。一、數控等離子切割機工作氣體數控等離子切割機工作氣體與流量是影響切割質量效果的一項主要參數,目前所普遍采用空氣等離子切割只為眾多工作氣體中的一類,概因使用成本相對較低而得到廣泛普及,但從加工效果來說的確有所欠缺,我們所指的數控等離子切割機工作氣體包括切割氣體和協助氣體,有些設備還要求起弧氣體,通常要根據切割材料的種類,厚度和切割方法來選擇合適的工作氣體。切割氣體既要保證等離子射流的形成,又要保證去掉切口中的熔融金屬和氧化物。過大的氣體流量會帶走更多的電弧熱量,使得射流的長度變短,導致切割能力下降和電弧不穩;過小的氣體流量則使等離子弧失去應有的挺直度而使切割的深變淺,同時也容易產生掛渣;所以氣體流量一定要與切割電流和速度很好的配合。現在的等離子弧切割機大多靠氣體壓力來控制流量,因為當割炬孔徑一定時,控制了氣體壓力也就控制了流量。切割一定板厚材料所使用的氣體壓力通常要按照客戶提供的數據選擇,若有其它的特殊應用時,氣體壓力需要通過實際切割試驗來確定。常用的工作氣體有:氬氣、氮氣、氧氣、空氣以及H35、氬-氮混合氣體等。1.空氣中含有體積分數約78%的氮氣,所以利用空氣切割所形成的掛渣情況與用氮氣切割時很想像;空氣中還含有體積分數約21%的氧氣,因為氧的存在,用空氣的切割低碳鋼材料的速度也很高;同時空氣也是很經濟的工作氣體。但單獨使用空氣切割時,會有掛渣以及切口氧化、增氮等問題,而且電極和噴嘴的壽命較低也會影響工作效率和切割成本。2.氧氣可以提高切割低碳鋼材料的速度。使用氧氣進行切割時,切割模式與火焰切割很想像,高溫高能的等離子弧使得切割速度更快,但是必須配合使用抗高溫氧化的電極,同時對電極進行起弧時的防沖擊保護,以延長電極的壽命。3.氫氣通常是作為協助氣體與其它氣體混和作用,氣體H35(氫氣的體積分數為35%,其余為氬氣)是等離子弧切割能力好的氣體之一,這主要得利于氫氣。由于氫氣能顯著提高電弧電壓,使氫等離子射流有很高的焓值,當與氬氣混合使用時,其等離子射流的切割能力大大提高。一般對厚度70mm以上的金屬材料,常用氬+氫作為切割氣體。若使用水射流對氬+氫氣等離子弧進一步壓縮,還可獲得更高的切割效率。4.氮氣是一種常用的工作氣體,在有較高電源電壓的條件下,氮氣等離子弧有較好的穩定性和比氬氣更高的射流能力,即使是切割液態金屬粘度大的材料如不銹鋼和鎳基合金時,切口下緣的掛渣量也很少。氮氣可以單獨使用,也可以同其它氣體混和使用,如自動化切割時經常使用氮氣或空氣作為工作氣體,這兩種氣體已經成為高速切割碳素鋼的標準氣體。有時氮氣還被用作氧等離子弧切割時的起弧氣體。5.氬氣在高溫時幾乎不與任何金屬發生反應,氬氣等離子弧很穩定。而且所使用的噴嘴與電極有較高的使用壽命。但氬氣等離子弧的電壓較低,焓值不高,切割能力有限,與空氣切割相比其切割的厚度大約會降低25%。另外,在氬氣保護環境中,熔化金屬的表面張力較大,要比在氮氣環境下高出約30%,所以會有較多的掛渣問題。即使使用氬和其它氣體的混合氣切割也會有粘渣傾向。因此,現已很少單獨使用純氬氣進行等離子切割。

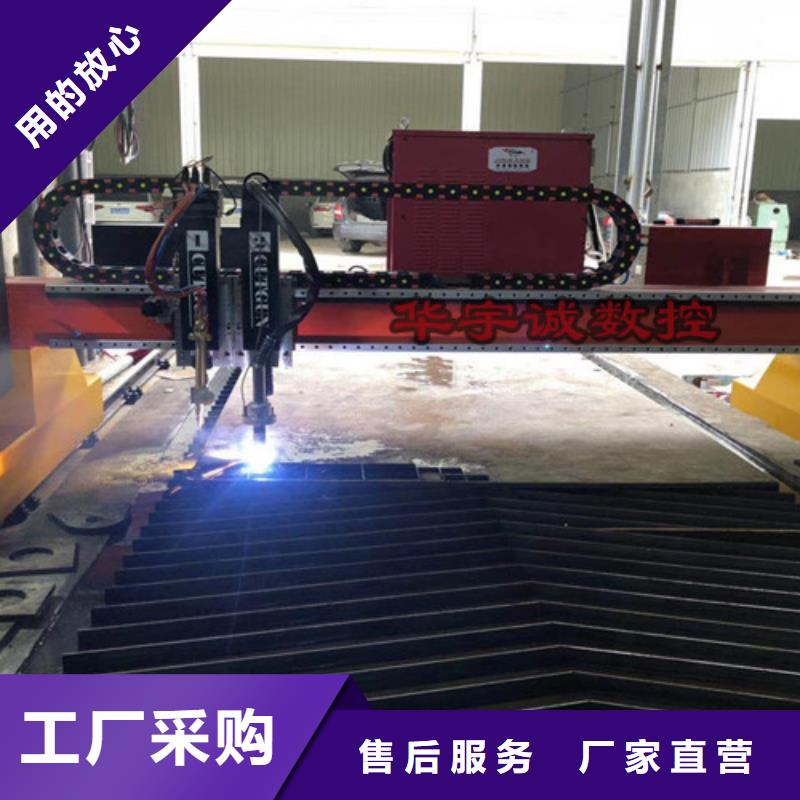

隨著等離子切割技術的不斷發展,數控等離子切割機的使用越來越普遍。作為中小厚度板切割下料主要設備之一,數控等離子切割機具有操作簡單、度高、工作效率高、勞動強度低等優點,被廣泛應用于多個行業,如化工行業、汽車行業、機械行業、軌道交通行業等。對于采用傳統切割方式難以切割的材料,可使用數控等離子切割機完成;從切割速度上,在切割中小厚度碳鋼板時,數控等離子切割速度快于傳統的火焰切割速度,同時切割面保持光潔且熱變形情況好;從切割成本上,數控等離子切割成本遠遠低于激光切割成本。切割工作臺的優化切割機自帶的切割工作臺有很多塊隔板支撐,如圖1所示,兩隔板間距110mm,切割小件時往往會出現工件掉進隔板之間而無法拿出的情況,而且隔板為8mm×190mm×4600mm直平鋼板,由于經常切割的原因,下面隔板氧化渣太多,影響正常切割,需經常清理或更換。切割工作臺的優化方案及實施情況由于本行業產品結構和產品批次均不固定,為了節省材料,經常采用套料形式(即大料和小料配套排版),如何通過對等離子工作臺的工藝創新等離子切割機的利用率和切割工作臺的使用壽命,是我們目前需要解決的問題。圖片圖1 數控等離子切割機自帶切割臺針對此問題,對現有下料產品進行工藝分析并分類,挑選出小切割件,并確定小件尺寸,結合現場情況設計一套新的工作臺,如圖2所示。圖片圖2 數控等離子切割機優化后工作臺模型圖⑴具體方案。1)該平臺按1500mm×3000mm的尺寸制作,可以多個平臺組合使用;2)平臺外框由4mm板材折成U形件,并組焊成長方形框架結構,確保框架的剛度,以防在吊運過程中變形;3)框架內部有2~3個由4mm 板折成的V形件,縱向倒扣在框架內,在縱梁上開3.5mm寬槽口,便于隔板的插入;4)隔板由1500mm×200mm板制成,將一邊切割成鋸齒形結構。⑵具體實施過程。1)根據設備參數及所需切割零件的大小,設計切割工作臺的長、寬、高和隔板間距;2)根據設計圖制作切割工作臺;3)所有切割工作臺零件均用數控切割機一次割出,尺寸,方便隔板的更換;4)切割工作臺框架采用數控折彎機進行編程折彎,定位尺寸準確,成形度好;5)組焊切割工作臺框架;6)將隔板插入切割工作臺;7)將切割工作臺放在原有切割工作臺上,切割時將料放在活動切割工作臺上進行切割,如圖3所示。圖片圖3 數控等離子切割機優化后工作臺實物圖切割過程中路徑優化由于板材的熱脹冷縮效應,在切割過程中加工件與余料之間會產生相對移動,按加工件重量與余料重量的差別,產生相對移動可分為以下三種情況:⑴當加工件重量>余料重量時,加工件不動,余料相對平臺移動,不影響加工件的尺寸;⑵當加工件重量<余料重量時,加工件相對平臺移動,余料不動,加工件產生一定的偏差;⑶當加工件重量與余料重量相當時,加工件和余料相對平臺都可能產生移動,影響加工件的尺寸。實踐表明,加工件或余料相對平臺產生的移動,使加工件產生的尺寸誤差一般在0.3~4mm之間。工件單邊的切割路徑在數控等離子切割過程中選擇合理的切割工藝,產生的變形量會有不同。在切割圖4所示板材時,若選擇A點為起弧點,切割方向和順序為:A→D→C→B→A(圖4a),當完成AD段的切割,加工DC段時,由于DC段余料窄,切割時高溫使DC段余料產生線性伸長,CB段向外偏轉,切割后使DC段尺寸縮小δ(圖4b),δ 的大小與DC段的尺寸成正比。如果選擇 A→B→C→D→A的切割順序,工件經DA與母板分離,可有效減小切割變形。圖片圖4 工件單邊的切割路徑及變形情況圖片圖5 細長件切割圖片圖6 細長件兩件配對切割細長件的變形控制對于圖5細長件的切割,若按A→B→C→D→A,當切割DA段時,BC段的膨脹可阻止CD 段的膨脹,完成整體切割冷卻后,DA段的收縮量要大于BC段的收縮量,使工件向DA側彎曲。旁彎量δ的大小取決于加工件的長寬比Y/X,長寬比越大,旁彎量δ就越大。如果采用兩件配對切割,如圖6所示,選擇A點為起弧點,切割方向和順序:A→B→C→D→E→A→F。在完成DE段時,與母板分離相當于工件長寬比縮小一半,使旁彎量δ減小,當切割AF段時使工件兩側膨脹和收縮量相等,細長件旁彎變形能明顯減小。異形件的切割工藝對于特殊件的切割(圖7),綜合上述的加工方法并針對不同異形件,可選擇下列的切割工藝。圖片圖7 特殊件切割⑴對于凹形件采取兩件配對切割的方法,先切割內邊,后切割外邊,由外向內使兩件分開。切割順序如圖 8所示,內邊:A1→B1→C1→D1→A1;外邊:A→B→C→D→A,E→F、H→G。圖片圖8 凹形件兩件配對切割⑵對于偏置中空件應采取兩件配對切割,使兩件分離。切割順序如圖9所示,內邊:A1→B1→C1→D1→A1,A2→B2→C2→D2→A2,外邊:A→B→C→D→A, E→F。圖片圖9 偏置中空件兩件配對切割結論本工藝創新取得的有益效果如下:通過工藝創新,等離子切割機的利用率大大,工作臺隔板更換方便且更換率降低一半,降低了更換成本。切割小件得到了滿足,目前本工藝創新已廣泛應用于鐵路客車鋼結構下料中,每輛車均有很多小件需要切割下料,提高了工效并且節約了大量成本。使用等離子切割時應注意以下問題:分析數控等離子切割機切割件變形規律及影響,在切割前進行適當的板材校平處理,合理地進行板材固定,防止在切割過程中加工件發生移動;編制切割程序時,選擇合理的切割工藝,使工件的尺寸面與母板分離;對于切割細長件或異形件時,用兩件配對切割等控制方法,可有效防止或減小切割件的變形。數控等離子切割在加工行業中無論從切割質量還是切割效益都優于火焰切割,配合不同的工作氣體可切割各種金屬,尤其對有色金屬切割效果更佳。

數控等離子切割是集數控、等離子和逆變電源技術于一體的高新技術,相對數控火焰切割具有切割速度快、效率高、切割面質量好、切割尺寸、工件熱變形小等優點,在鐵路、船舶、航空和機械制造等制造業中得到廣范應用。目前,制備車間有兩臺數控等離子切割設備,主要用于長大配件、形狀復雜的異形工件的切割下料,尤其是在當前公司小批量多品種訂單較多的生產形勢下,數控等離子切割的優勢愈加明顯。本文主要針對數控切割過程中出現的常見質量問題進行原因分析,并提出了解決和控制措施。1.數控等離子切割的工作原理數控等離子切割是以高溫、高速的等離子弧為熱源,以壓縮氣體為工作介質 , 通過被壓縮氣體電離形成高溫、高速的等離子電弧 , 將被切割的金屬或非金屬局部熔化(或蒸發),同時用高速、高壓氣流將已熔化的金屬或非金屬“吹離”基體而形成狹窄而光潔切口的一個過程,如圖1所示。圖片圖 1 數控等離子切割示意2.影響數控等離子切割的因素分析與控制措施數控等離子切割常見的質量缺陷有:穿孔缺陷、切割變形、熔渣、斷面傾斜以及波紋等。而在實際生產中影響切割質量的因素主要有:切割程序代碼、原材料平面度及內應力、起收弧缺陷、切割速度、切割順序、弧壓高度等,這些因素控制不當都會產生質量缺陷,因此如何采取控制措施質量缺陷是我們需要解決的主要問題。(1)切割程序代碼 數控等離子切割是通用數控程序代碼來實現產品加工的,因此程序代碼的正確與否,直接影響產品切割質量。在車間以往的切割生產中,曾發生過因程序代碼錯誤和錯誤調用產生的質量問題。控制措施:解決這一問題就要從源頭上加以控制,一是增加數控程序的校核過程,確保切割代碼正確性;二是建立程序和圖紙的資源庫,減少因多次編制造成的錯誤概率增加;三是對程序進行統一編號,規范管理,如:利用物料代碼的性對程序進行編碼,可以避免因程序調用錯誤產生質量問題。(2)原材料的不平度和內應力 原材料的不平度和內在應力,對切割質量的影響非常大。目前車間使用的大部分原材料在切割前都要經過預處理線拋丸除銹和底漆噴涂,尤其是2~8mm的卷板,在經過拋丸處理以后,內部應力分布不均勻,板材會產生不同程度的變形,影響數控等離子切割的尺寸精度。控制措施:針對原材料不平度和內應力,可以在切割前,對原材料增加一道校平工序,進一步釋放板材內在應力,一般將板材的平面度控制在≤2mm/m2,能夠有效保證切割產品質量。(3)起收弧缺陷 起收弧缺陷是等離子切割件中常見的切割缺陷。起弧缺陷一般是由板料不平、工件切割過程中發生變形或位移,起弧線、補償值設置不合理等原因造成的。由于板料不平,工件和母板脫離時會向下掉落,掉落瞬間會被等離子流灼傷,造成起弧缺陷。控制措施:根據實際情況設置提前收弧時間,使工件掉落時剛好停弧或者在編程時去掉引出線。另外對于工件切割過程中發生變形或位移,產生的起收弧微小缺陷可以通過設置四分之一圓弧的起收弧線來彌補。(4)切割速度 切割速度主要是影響切割斷面的斜度和波紋。切割速度加快會導致切口斜度變大,過快會在切口處出現波紋和毛刺,甚至會無法切透或斷弧。切割速度過慢也會出現毛刺,并會使切縫變寬,影響工件尺寸與質量,降低了切割效率。控制措施:數控等離子切割不同厚度的鋼板時,需選擇不同型號割嘴和耗材,同時也對應著不同的切割速度和切割參數設置。附表是本人針對精細等離子切割機整理的常用板材選擇割嘴和切割速度。精細等離子常用板材切割速度圖片(5)切割順序 切割順序的選擇對于保證切割質量也非常關鍵。尤其是在多種配件數控套裁下料時,切割順序的選擇將影響整張板材的成品率。在車間D11配件生產中,就出現了因切割順序選擇不當造成母材變形產生位移,使后續產品無法完成切割情況。控制措施:切割順序選擇應遵循先內后外,先小后大的原則;即先切割工件內輪廓,后切割外輪廓;先切割母材中面積小的零件,后切割大尺寸的零件,可使尺寸大的零件周邊的材料質量變輕,有利于減小大尺寸零件切割時產生的熱變形偏差;此外,在能保證的切割質量的前提下,應盡量選擇近的切割路線。(6)弧壓高度控制 弧壓高度是指在切割過程中等離子割炬與工件表面的高度距離,弧壓的高度主要會影響工件切口的斷面質量,因此弧壓控制也很重要,控制不當會導致斷弧或熔切不透。控制措施:在實際切割過程中 ,調整割炬高度與電弧壓力:割炬高度一般應在 3~6mm 之間,根據實際板厚與板料的不平度情況微調割炬高度與電弧壓力,在其他因素不變的情況下可減小切口的斜度,改善切口質量,減少斷弧率,達到更加理想的效果。、3.結語綜上所述,根據數控等離子切割工藝的特點和規律,通過采取得當措施就可減少切割缺陷、控制切割質量。總之,數控等離子切割機的切割質量控制除了以上提到的因素外還有其它影響因素,需要我們在實際操作中總結經驗并不斷改進。隨著數控技術自動化、柔性化、集成化、高速化的發展,我們相信數控切割技術的應用會越來越廣泛,而數控等離子切割技術也將會越來越完美。