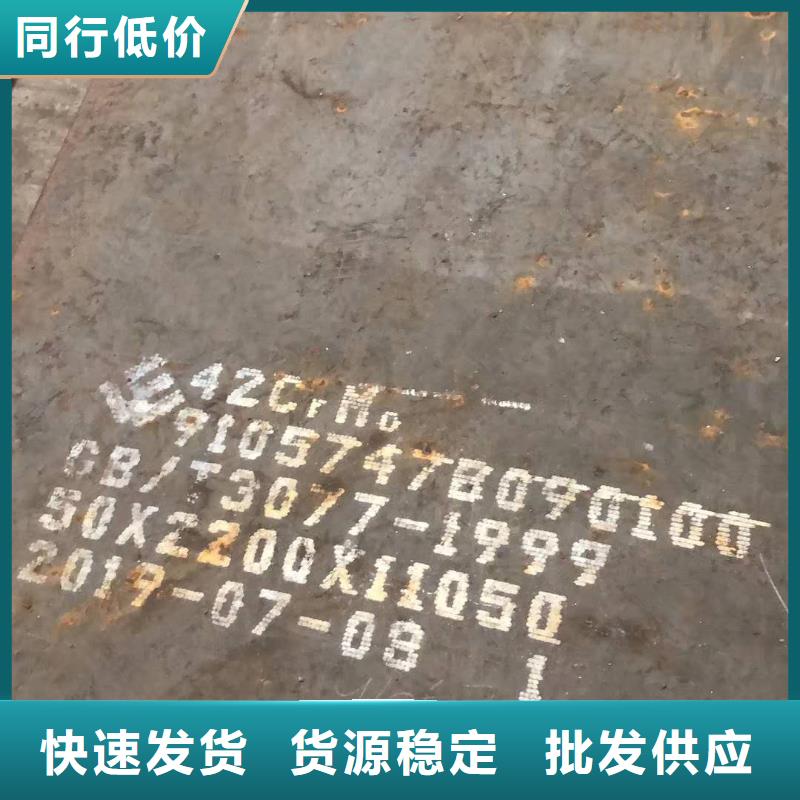

45號(hào)鋼板利本文通過本文主要對(duì)干態(tài)、齒輪油潤滑、機(jī)油潤滑和液壓油潤滑下的GCr15/45#鋼的摩擦系數(shù)和磨損特性進(jìn)行了研究并以齒輪油為例研究了頻率和載荷對(duì)摩擦系數(shù)和磨損特性的影響。 試驗(yàn)在DELTALAB-NENE DS20型高精度液壓式微動(dòng)試驗(yàn)機(jī)上進(jìn)行摩擦副采用球-平面接觸方式分別在干態(tài)及不同潤滑工況下開展了GCr15/45#鋼的摩擦磨損試驗(yàn)。對(duì)比了頻率為1Hz載荷為200N下干態(tài)和幾種油潤滑下GCr15/45#鋼的摩擦磨損行為并在頻率分別為0.5Hz、1Hz、2Hz、5Hz載荷分別為100N、200N時(shí)研45號(hào)鋼板,40cr鋼板,42crmo鋼板,耐磨鋼板究了齒輪油潤滑下頻率和載荷對(duì)GCr15/45#鋼摩擦磨損行為的影響。利用光學(xué)顯微鏡(OM)、掃描電子顯微鏡(SEM)和電子能譜儀(EDX)等材料表面分析測(cè)試設(shè)備對(duì)45#鋼的磨痕表面進(jìn)行了微觀測(cè)試分析。 主要結(jié)論如下: (1)穩(wěn)定期內(nèi)干態(tài)下的摩擦系數(shù)大于油潤滑下的摩擦系數(shù);干態(tài)下的磨損比油潤滑下的磨損嚴(yán)重。 (2)干態(tài)下的主要磨損機(jī)制為粘著磨損和疲勞磨損油潤滑下的主要磨損機(jī)制為疲勞磨損; (3)潤滑油的粘度對(duì)摩擦系數(shù)和磨損程度影響較大較大的粘度有助于降低摩擦系數(shù)和磨損;穩(wěn)定期內(nèi)粘度大的齒輪油潤滑下摩擦系數(shù)小磨損輕其潤滑效果;粘度小的液壓油潤滑下的摩擦系數(shù)液壓油潤滑下磨損嚴(yán)重其潤滑效果差。 45號(hào)鋼板,40cr鋼板,42crmo鋼板,耐磨鋼板 火)參數(shù)對(duì)冷軋中錳鋼從前人研究的成果來看,激光融凝單元體仿生耦合試樣與激光熔覆單元體仿生耦合試樣均能明顯提高材料的耐磨性能。仿生試樣和未處理試樣相比,能有效的減少材料在服役時(shí)的磨損損耗,延長使用壽命。但是受限于工藝方法的特點(diǎn),采用激光熔凝和激光熔覆工藝方法所制備的仿生耦合單元體均不能獲得很深的深度,從而限制了材料使用壽命的進(jìn)一步提高。并且激光熔凝仿生單元體與激光熔覆仿生單元體隨著單元體深度的不同也表現(xiàn)出不同的組織和性能,而采用本文原位燒結(jié)的方法制備的仿生耦合單元體不僅能制備足夠深度的單元體,而其單元體的各個(gè)部位組織性能均相同。 因此,本文采用原位燒結(jié)的方法,將WC陶瓷顆粒與Cu粉混合融入蠕墨鑄鐵基體表面,形成被Cu包覆的WC耐磨結(jié)構(gòu)單元,構(gòu)成仿生耦合表面,從而提高材料的耐磨性能,進(jìn)一步延長材料的使用壽命。同樣采用原位燒結(jié)的方法將Cu與石墨粉融入45#鋼基體表面,形成仿生耦合單元,構(gòu)成仿生耦合表面。考察石墨作為具有潤滑作用的軟相在45#鋼的摩擦磨損過程中是否能起到自潤滑效果,從而起到延緩磨損過程,降低磨損剝落,提高45#鋼使用壽命的作用。45號(hào)鋼板65錳鋼板40cr鋼板42crmo鋼板

45號(hào)鋼板利用焊孔對(duì)焊

多年來人們一直認(rèn)為侵徹過程中由于撞擊產(chǎn)生的高壓必然會(huì)對(duì)靶板產(chǎn)生沖擊壓縮。但近的研究表明應(yīng)力波對(duì)材料產(chǎn)生的壓縮可分為沖擊壓縮和等熵壓縮不同的壓縮情況對(duì)材料的宏觀特性如硬度等方面的影響差異很大。以射流侵徹鋼板為例分別對(duì)兩種不同壓縮情況產(chǎn)生的流動(dòng)應(yīng)力進(jìn)行計(jì)算轉(zhuǎn)換成硬度后與試驗(yàn)值相比較由此確定侵徹過程中應(yīng)力波對(duì)側(cè)壁2 mm后的鋼板壓縮為等熵壓縮并了解其;42crmo鋼板45號(hào)鋼板40cr鋼板65錳鋼板

<對(duì)材料硬度的影響。

奧氏體的體積分?jǐn)?shù)較高增加其TRIP效應(yīng)。冷軋中錳鋼獲得高強(qiáng)塑性主要是由殘余奧氏體相的TRIP效應(yīng)以及超細(xì)晶鐵素體和位錯(cuò)的滑移共同提。 42crmo鋼板45號(hào)鋼板40cr鋼板65錳鋼板

65錳鋼板為了研究為了準(zhǔn)確判斷Q235鋼在

45號(hào)鋼板目為研究冷卻方式對(duì)高強(qiáng)Q460鋼力學(xué)性能的影響用自然冷卻和控制冷卻方法進(jìn)行試驗(yàn)。控制在旋轉(zhuǎn)盤沖擊拉伸實(shí)驗(yàn)裝置上利用金屬材料自身的導(dǎo)電特性對(duì)試樣施加電流。使其在電流作用下發(fā)熱實(shí)現(xiàn)自加熱形成了試基于3D熱力耦合有限元模型對(duì)45#鋼環(huán)形件連續(xù)驅(qū)動(dòng)摩擦焊(CDFW)過程中的材料流動(dòng)行為與飛邊形成過程進(jìn)行研究重點(diǎn)分析7種不同的焊接工藝參數(shù)影響摩擦界面附近材料流動(dòng)與飛邊形態(tài)的規(guī)律其中焊接工藝參數(shù)包括摩擦壓力、摩擦?xí)r間與旋轉(zhuǎn)速度。結(jié)果表明:更高的焊接溫度峰值、更寬的高溫區(qū)域以及更大的軸向壓力有利于增加焊接過程中的材料流動(dòng)速度。在CDFW過程中摩擦界面邊緣附近的材料向接頭外流動(dòng)并形成飛邊且飛邊尺寸與彎曲程度隨著摩擦?xí)r間的延長、以及旋轉(zhuǎn)速度和摩擦壓力的增加而增加。對(duì)于內(nèi)徑50mm、外徑80mm的45#鋼環(huán)形件較合理的CDFW焊接工藝參數(shù)為:摩擦壓力100MPa、摩擦?xí)r間4s以及旋轉(zhuǎn)速度1600r/min.

sp;性65錳鋼板45號(hào)鋼板65錳鋼板40cr鋼板42crmo鋼板

65錳冷軋鋼板在型結(jié)構(gòu)件(如液壓機(jī)橫梁)在工作過程中通常承受復(fù)雜應(yīng)力和循環(huán)載荷的作用其力學(xué)響應(yīng)特性與單軸加載時(shí)存在很大差異。目前學(xué)者們對(duì)結(jié)構(gòu)材料在拉強(qiáng)度分別降低了242MPa和96MPa而伸長率升高了12%。這是由于退火溫度升高組織內(nèi)奧氏體和鐵素體晶粒尺寸增加奧氏體含量增加容納更多的碳原子導(dǎo)致組織內(nèi)析出物含量降低以及位錯(cuò)密度降低等因素降低鋼的強(qiáng)度。當(dāng)退火溫度為680℃時(shí)組織擁有89%的殘余奧氏體拉伸變形后其奧氏體轉(zhuǎn)化率為39.3%表現(xiàn)出較好的伸長率。(3)冷軋中錳鋼經(jīng)680℃退火處理后抗拉強(qiáng)軋鋼板65錳鋼板45號(hào)鋼板65錳鋼板40cr鋼板42crmo鋼板

45號(hào)鋼板隨著越來越多本文以BP神經(jīng)網(wǎng)絡(luò)為基礎(chǔ)工具利用WC-8%Co電極在基體45#鋼表面進(jìn)行電火花沉積形成的WC-8%Co沉積層建立了沉積時(shí)間、輸出電壓、輸出頻率、輸出電容四個(gè)主要工藝參數(shù)與涂層厚度和硬度之間的數(shù)學(xué)關(guān)系模型通過正交實(shí)驗(yàn)得到的試驗(yàn)數(shù)據(jù)與預(yù)測(cè)值非常接近驗(yàn)證了該模型的可預(yù)測(cè)性。同時(shí)在網(wǎng)絡(luò)模型基礎(chǔ)上通過已知的涂層厚度和硬度以及部分的工藝參數(shù)推測(cè)出其余工藝參數(shù)的反計(jì)算方法。結(jié)果表明就涂層厚度而言沉積時(shí)間對(duì)涂層厚度的影響 輸出頻率的影響較小沉積得到的厚度 工藝參數(shù)為:80 V、9 min、2 500 Hz、240μF;就硬度而言沉積時(shí)間對(duì)涂層顯微硬度影響 同樣的輸出頻率對(duì)硬度的影響較小 工藝參數(shù)為:80 V、3 min、3 000 Hz、180μF。 與鐵素體形貌又以片層狀為主。殘余奧氏體含量與奧氏體化/半奧氏體化溫度變化規(guī)律不明顯總體含量在25%~34%。(3)冷軋中錳鋼采用IT熱處理工藝處理后在680℃退火10 min并低溫回火試樣可獲得不同形貌

65錳鋼板軋機(jī)成型—福建三鋼轉(zhuǎn)爐-LF精煉-VD精煉-連鑄工藝生產(chǎn)的20CrMnTi齒輪鋼全氧和夾雜物行為研究發(fā)現(xiàn)VD終渣中w(FeO)增加為了揭示20#鋼、45#鋼在往復(fù)運(yùn)

采用電化學(xué)力及內(nèi)摩擦角的影響,其次,以不同含水率的土壤磨料對(duì)45#鋼試樣進(jìn)行磨損試驗(yàn),分析了含水率、內(nèi)摩擦角及抗剪強(qiáng)度與磨損質(zhì)量損失間的關(guān)系,得到了不同含水率的土壤磨料對(duì)45#鋼磨損質(zhì)量損失曲線,并用掃描電子顯微鏡對(duì)其磨損表面形貌進(jìn)行了觀察,探究了其磨損機(jī)理,經(jīng)試驗(yàn)分析,本研究得出以下結(jié)論: (1)土壤含水率2%時(shí),黏結(jié)力為20.8kpa,隨著含水率的增大到11%時(shí)達(dá)到值76.0kpa,隨著含水率增加達(dá)到飽和時(shí)黏結(jié)力為零,黏結(jié)力在飽和度50%左右時(shí);土壤磨料的內(nèi)摩45號(hào)鋼板65錳鋼板40cr鋼板42crmo鋼板擦角與含水率呈線性遞減關(guān)系;土壤塑性狀態(tài)直壓力與抗剪強(qiáng)度呈線性增加,通過回歸分析得到抗剪強(qiáng)度與垂直壓力的方程τ=aσ+b,其中a、b為常數(shù),當(dāng)含水率為14%時(shí),τ=0.1767σ+94.8kpa;含水率低

于下塑限時(shí),土壤抗剪強(qiáng)度隨含水率增大而增大,含水率高于上塑限時(shí),抗剪強(qiáng)度隨含水率曾大而呈非線性減小。 (3)45#鋼磨損質(zhì)量損失隨著內(nèi)摩擦角增大而呈線性增大,隨著抗剪強(qiáng)度增大呈指數(shù)增長,研究土壤磨料對(duì)金屬材料的磨損也可以考慮土壤內(nèi)摩擦角及抗剪強(qiáng)度等力學(xué)特性因素;土壤含水率低于下塑限和高于上塑限時(shí),45#鋼磨損質(zhì)量損失曲線變化平緩,土壤含水率在下塑限至上塑限之間時(shí)隨著含水率的增加磨損質(zhì)量損失曲線下降明顯,含水率是影響金屬材料耐磨性的重要因素。 (4)土壤含水率低于下塑限時(shí),土壤磨料對(duì)45#鋼的磨料磨損機(jī)制以顯微切削為主,土壤含水率在下塑限至上塑限之間時(shí),土壤對(duì)45#鋼磨損機(jī)制從以顯微切削為主逐步轉(zhuǎn)變?yōu)榉磸?fù)塑變硬化而疲勞剝落為主,而當(dāng)土壤含水率高于上塑限時(shí),土壤對(duì)45#鋼磨損機(jī)理以復(fù)塑變硬化而疲勞剝落為主;45#鋼磨損質(zhì)量損失隨著含水率增大而減小,含水率為2%時(shí)磨損質(zhì)量(58mg)是含水率14%時(shí)的3倍,水膜起到潤滑和降溫作用,降低了摩擦系數(shù)和磨損率的屈服強(qiáng)度為45號(hào)鋼板65錳鋼板40cr鋼板42crmo鋼板