【42crmo鋼板】耐磨鋼板NM400擁有多家成功案例

更新時間:2025-03-13 13:24:38 瀏覽次數(shù):28 公司名稱: 眾鑫42crmo冷軋耐磨錳鋼板圓鋼金屬材料有限公司

| 產(chǎn)品參數(shù) | |

|---|---|

| 產(chǎn)品價格 | 254 |

| 發(fā)貨期限 | 電議 |

| 供貨總量 | 電議 |

| 運費說明 | 電議 |

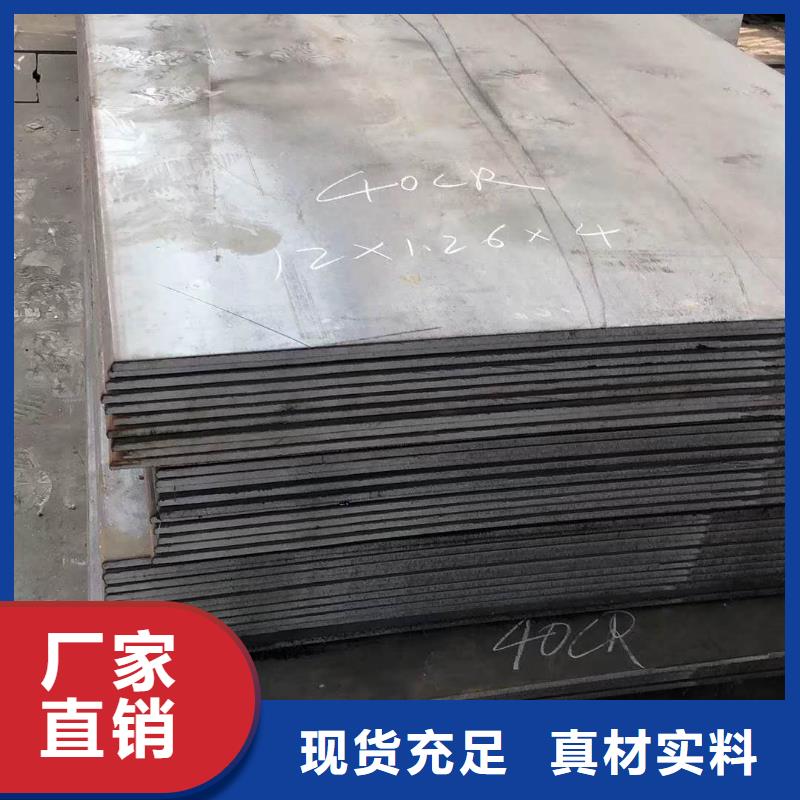

| 材質(zhì) | 42crmo鋼板 |

| 規(guī)格 | 2200*9600 |

| 加工方式 | 激光切割 |

| 地址 | 山東 |

| 運輸方式 | 專線物流 |

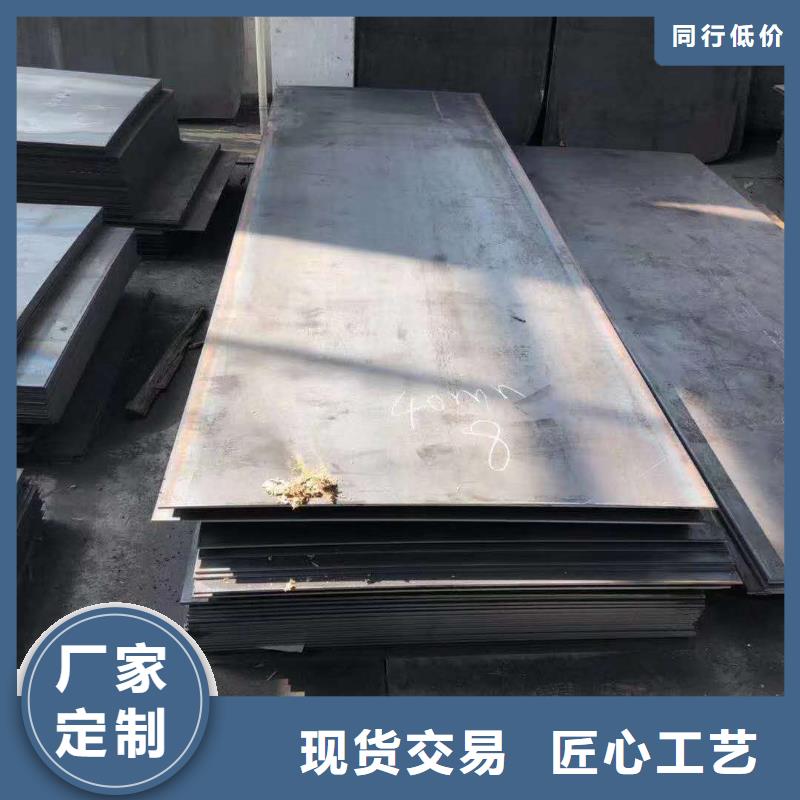

工廠直供,采用卓越工藝,精挑材質(zhì)值得信賴,量大更優(yōu)惠。主營產(chǎn)品 貴州黔西南16錳鋼板,廠家直供質(zhì)量保障按需定制|售后服務。我公司憑借“過硬的產(chǎn)品,優(yōu)良的制作,負責的態(tài)度,良好的信譽”贏得了市場和長期合作伙伴。可按照客戶需求定做,請買家在下單前咨詢我們確認所需產(chǎn)品的參數(shù)。歡迎來電咨詢或來我廠參觀。

。在激光功率密度不變時,隨著垂直于掃描方向上的光斑寬度增加,硬化層寬度呈正比例增加,硬化層深度則先增后減,距離硬化層中心深處相同距離點的曲率則逐漸減少。結(jié)論通過優(yōu)化激光淬火工藝參數(shù),控制激光淬火的熱傳導時間和深度方向的溫度梯度分布,可以在表面不熔化的前提下,獲得較深的硬化層。光斑尺寸對42CrMo鋼板激光深層淬火硬化層深度和硬化層均勻性有較大影響,選擇較大的光斑寬度可以得到更為均勻的硬化層。

本文對實驗用鋼42CrMo進行了成分測定、熱處理工藝設(shè)計、組織表征、性能檢測與分析等研究。采用Jmat-pro軟件模擬了42CrMo鋼的冷卻轉(zhuǎn)變過程,并實測了實驗用鋼的連續(xù)冷卻轉(zhuǎn)變曲線和等溫轉(zhuǎn)變曲線,利用OM、SEM、硬度測量等手段分析了不同冷卻速度和等溫溫度下的組織及特征,特別是貝氏體轉(zhuǎn)變區(qū)間、類型、特征和含量等與硬度的關(guān)系,通過熱處理工藝設(shè)計調(diào)控組織,建立了觀組織與硬度、韌性和耐磨性等之間的關(guān)系。42CrMo鋼板的連續(xù)冷卻轉(zhuǎn)變曲線CCT圖表明,Ac1為743℃,Ac3為792℃,在實驗的冷速范圍內(nèi),存在有先共析鐵素體、珠光體、貝氏體和馬氏體四個轉(zhuǎn)變區(qū);冷速大于3℃/s,獲得羽毛狀上貝和針片狀下貝為主的復相組織,隨冷速增加,組織中馬氏體含量增加,混合貝氏體相中上貝氏體量減少,硬度呈上升趨勢,冷速20℃/s,獲得馬氏體基體+(3%5%)下貝氏體的復相組織。

等溫轉(zhuǎn)變曲線TTT圖表明,在410℃500℃區(qū)間等溫將發(fā)生上貝氏體轉(zhuǎn)變,組織為羽毛狀特征為主,下貝氏體轉(zhuǎn)變的等溫溫度介于310℃410℃之間,組織為針片狀貝氏體+板條狀馬氏體的復相組織,隨等溫溫度降低,馬氏體含量增加;在560℃-590℃之間等溫出現(xiàn)的大量針狀魏氏組織,與實驗材料組織不均,晶粒粗大有關(guān)。42crmo鋼板調(diào)質(zhì)熱處理工藝實驗結(jié)果表明,淬火加熱溫度840℃,采用18%水基淬火介質(zhì)冷卻,獲得下貝氏體含量約為20.3%的馬/貝復相組織,經(jīng)560℃回火,其綜合力學性能達到良好匹配;等溫熱處理工藝實驗表明,在320℃380℃區(qū)間等溫,

本試驗在一定切削條件下對42CrMo鋼板進行干切削,研究刀具累計加工1 035 s過程中前后刀面的磨損形貌。試驗結(jié)果表明:累計加工時間T從0增加到1 035 s的過程中,刀具前刀面參與切削的區(qū)域亮度增加,磨損區(qū)域增大;當加工時間T為1 035 s時,刀具前刀面磨損明顯,出現(xiàn)顏色較深面磨損區(qū)域、亮度較高的部分刀具涂層材料磨損區(qū)域、磨粒磨損明顯的磨損區(qū)域。加工時間T從0增加到435 s的過程中,刀具后刀面出現(xiàn)明顯的磨損帶,涂層材料磨損帶逐漸增大。加工時間T從435 s增加到1 035 s的過程中,磨損帶緩慢增大,出現(xiàn)基體磨損現(xiàn)象,隨著磨損時間延長,基體磨損逐漸增大。當加工時間T從48 s增加到1 035 s,已加工表面粗糙度Ra由3.46μm逐漸增大到3.91μm。

在42CrMo鋼板常規(guī)處理的基礎(chǔ)上增加了冷處理,研究淺冷處理和深冷處理對42CrMo鋼硬度和耐磨性的影響。結(jié)果表明,經(jīng)淺冷處理和深冷處理后,42CrMo鋼中殘留奧氏體向馬氏體發(fā)生轉(zhuǎn)變,且碳化物析出增多,致使鋼的硬度和耐磨性均有,且深冷處理后硬度和耐磨性幅度高于淺冷處理。

利用JMat-Pro軟件模擬了42CrMo鋼的連續(xù)冷卻轉(zhuǎn)變曲線,并采用DIL805L相變42crmo鋼板淬火膨脹儀實測了鋼的各相變點,對不同冷卻速度下的組織轉(zhuǎn)變和貝氏體含量進行了分析,并繪制其CCT曲線。結(jié)果表明:42CrMo鋼Ac1=743℃,Ac3=792℃。冷速小于0.5℃/s時,組織為先共析鐵素體與珠光體混合組織;冷速0.5~10℃/s之間,存在一定量的貝氏體,隨冷速加快,貝氏體量先增后降,馬氏體含量逐漸增多,使得硬度呈現(xiàn)較大增幅。冷速大于10℃/s,組織為基體馬氏體+少量貝氏體的混合組織。

42CrMo鋼板因具有良好的淬透性、強度以及韌性,被廣泛應用于拉矯輥制造中,但是這種材料的耐蝕性、耐磨損性及耐疲勞性還不夠理想,限制了拉矯輥連續(xù)工作能力。為進一步提高拉矯輥基材強度和耐磨損性能,利用激光熔凝技術(shù)對調(diào)質(zhì)后42CrMo鋼進行了激光強化工藝研究。采用光學顯鏡、金相顯鏡、顯硬度計、摩擦磨損試驗機等儀器對42CrMo鋼激光熔凝后的顯組織、相結(jié)構(gòu)、強度及摩擦磨損性能進行了分析,研究了激光功率、掃描速度對熔凝層性能的影響規(guī)律。結(jié)果表明:工藝參數(shù)對熔凝區(qū)力學性能影響較大,激光功率顯著影響熔凝層的深度,掃描速度影響表面成形質(zhì)量;調(diào)質(zhì)后42CrMo鋼基體組織主要為回火馬氏體+殘余奧氏體,經(jīng)過激光熔凝后,基體組織發(fā)生轉(zhuǎn)變,馬氏體含量顯著提高。

采用硬度測試、顯組織觀察、脆性等級和疏松等級評價等方法研究了滲氮溫度對42CrMo鋼板零件滲氮后氧化滲層性能的影響。結(jié)果表明:在滲氮后氧化處理過程中,滲層的表面硬度隨著滲氮溫度的升高出現(xiàn)先增后降的趨勢;滲層深度和疏松等級隨滲氮溫度的升高而增加,但脆性等級變化不大。當滲氮溫度為560℃時,42CrMo鋼零件可獲得表面硬度≥600 HV、滲層(白亮層)深度≥15μm、1級脆性等級、2級疏松等級的滲層。

為了提高刀具用42CrMo鋼的耐磨性能,采用電弧離子鍍技術(shù)在其表面沉積制備TiAlSiN涂層,并測試分析了勵磁電壓對其組織結(jié)構(gòu)及摩擦學性能的影響。研究結(jié)果表明:提高電壓后涂層表面粗糙度也隨之增大,制得厚度更大的TiAlSiN涂層,從初的2.16μm持續(xù)增大到4.85μm,表面粗糙度增大。隨電壓升高,涂層沿垂直基體表面的方向生長,獲得了更明顯的柱狀晶,空隙數(shù)量也進一步增加,降低了涂層的組織致密度。隨著電壓的上升,等離子體離化率也明顯,制備得到了硬度更高的涂層,涂層的厚度也明顯增大。42crmo鋼板電壓增加過程中,TiAlSiN涂層的摩擦系數(shù)和磨損率表現(xiàn)出先下降再升高的變化規(guī)律,當電壓達到30 V電壓時獲得了 磨損率。涂層存在磨粒磨損現(xiàn)象,可以觀察到部分涂層發(fā)生了剝落。30 V電壓時涂層表面變得更加平整,形成了更加致密的組織,耐磨性顯著提高。

對于大傾覆力矩、重載疲勞和高沖擊高磨損的軸承材料,通常采用感應淬火進行表面強化,但存在軟帶和變形大等問題。而使用激光淬火硬化層深度在1 mm以內(nèi),42crmo鋼板且橫截面硬化層為"月牙形",試樣表面各點硬化層分布不均,較淺處易提前發(fā)生損壞。

為解決以上問題,利用COMSOL軟件模擬激光深層淬火過程溫度場時空分布,與常規(guī)激光淬火不同,激光深層淬火采用了寬光斑、低速掃描,且輔助用于提高吸光率的涂料,在軟件中設(shè)定不同激光功率、掃描速度和光斑尺寸,分析得到不同工藝參數(shù)下的溫度場分布、硬化層形貌和特征尺寸,并在模擬指導下進行實驗得到深層硬化層,并探究光斑尺寸對硬化層深度、寬度、均勻性的影響。模擬結(jié)果表明,選擇適當?shù)募す夤β拭芏群蛼呙杷俣冗M行激光淬火溫度場的模擬,可以得到3.6 mm深的硬化層。以此進行光纖耦合半導體激光器淬火實驗,實驗所得有效硬化層深度為3.7 mm,硬化層平均硬度為774 HV0.3。42crmo鋼板將實驗所得硬化層形貌和模擬結(jié)果進行對比,平均誤差為6.5%。模擬結(jié)果還表明,在激光功率、光斑面積和掃描速度不變時,改變光斑的寬度,硬化層的寬度與光斑的寬度成正比例,硬化層的深度隨光斑寬度增加先增加后減小。隨著光斑寬度增加,硬化層分布更加均勻。

利用金相顯鏡、洛氏硬度計和掃描電鏡,對經(jīng)過預備熱處理(退火、淬火、調(diào)質(zhì))+亞溫淬火+高溫回火處理(又稱臨界區(qū)淬火+回火)后的42CrMo鋼的組織、沖擊性能以及斷口形貌進行了觀察和分析。結(jié)果表明,預備熱處理為退火處理時,亞溫處理后殘留的鐵素體粗大不均;且在回火索氏體之間分布不均勻;預備熱處理為淬火處理和調(diào)質(zhì)處理時,殘留的鐵素體形態(tài)細小,且與回火索氏體均勻分布。采用不同預備熱處理時,亞溫處理后的硬度差別很小。亞溫處理后42CrMo鋼的沖擊性能均高于常規(guī)調(diào)質(zhì)處理后的沖擊性能;預備熱處理為調(diào)質(zhì)處理時,亞溫處理后的沖擊功 ,從其斷口形貌中可以看出,其起裂區(qū)和裂紋纖維擴展區(qū)所占比例較退火處理和淬火處理時要大。因此,調(diào)質(zhì)處理更適合作為42CrMo鋼的預備處理。