準備好領略耐磨板【合金圓鋼】精選好貨產品的風采了嗎?我們的視頻將帶您領略產品的每一個細節,從外觀到內在,從功能到性能,讓您了解它的獨特之處。

以下是:耐磨板【合金圓鋼】精選好貨的圖文介紹

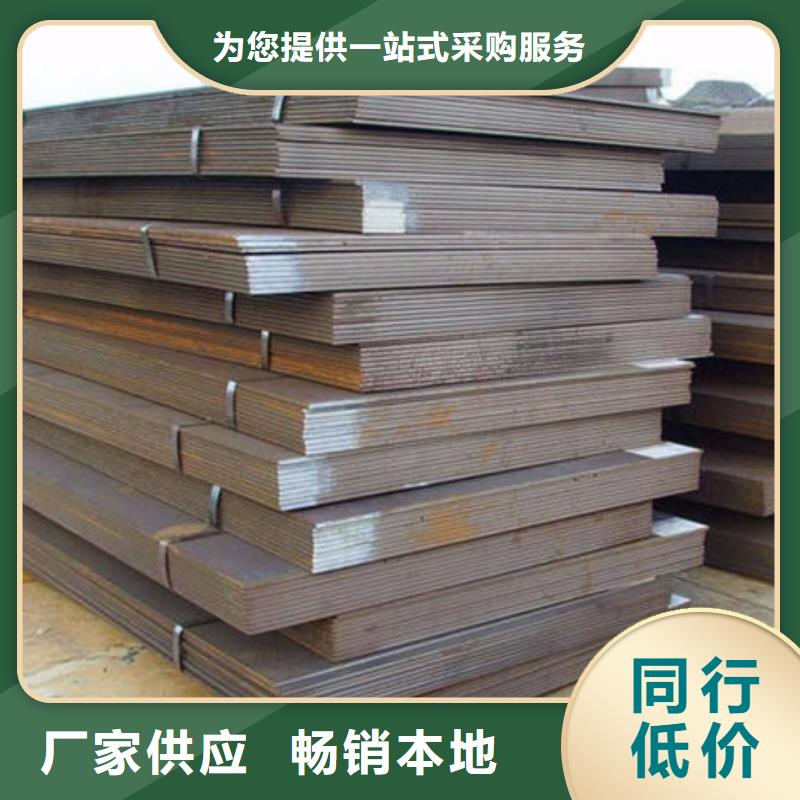

組織強化(如淬火+回火)。軋制后加熱溫度超過相變溫度30-50℃,經水冷后生成的淬火飽和固溶體為不組織,強度和硬度都很高。隨后進行回火可使淬火固溶體分解軟化,達到對鋼板塑性和韌性的要求。工藝上稱該工序為調質處理。 控軋控冷工藝(TMCP)。嚴格控制復合耐磨板的冷卻過程,在接近或低于鐵素體開始生成的溫度(Ar3,910℃)下完成終軋。控軋指在更低的溫度下停軋,高溫奧氏體晶粒長大;控冷即軋后立即加快冷卻速度,既避免晶粒長大,又形核率,產生強韌性更高的細小貝氏或針狀鐵素體,通過細化晶粒顯著改善鋼板的強韌性。 的細晶粒鋼板,其晶粒直徑小于100m,而TMCP鋼板的晶粒可達到10-50m,超細晶粒鋼板的晶粒直徑可達0.1-10m,其顯微組織和力學性能不能從熱處理。超均勻性是指成分、組織、性能的均勻一致,并強調組織均勻的主導作用。 冶金行業中使用復合耐磨板的機會非常多,它通過離心鑄造加工而成,能讓復合耐磨板的剪切強度要高于本身金屬的強度,能讓基層與耐磨層進行力學互補,從而能夠在強度上更高,達到耐磨的效果,對延長耐磨板的使用壽命幫助極大。

融拓金屬材料有限公司發展方向是:提高 四川內江合金鋼板產品質量,力創凱宸品牌;增加技術投入,完善系列 四川內江合金鋼板產品;加強售后服務,構筑銷售網絡。

竭誠歡迎各界同仁惠顧!

埋弧焊接雙金屬耐磨板的缺陷及產生的原因:點:表面不均勻雙金屬耐磨板在做埋弧焊接當中,首先會出現的是寬度的不均勻,這種現象出現的原因一般都是在操作焊接當中速度上沒有跟上,其次在做焊接當中,送絲的速度。 第二點:焊接余度大再有就是余度大,這種余度大產生的原因是在焊接當中電流過大或者電壓低的原因,再有就是在焊接當中傾角度比較大,在運用焊絲焊接當中位置的不當,這種缺陷處理的辦法,首先在焊接當中要調節焊接電流和電壓,同時還要調節好位置和傾角。 第三點:焊接累積對于焊瘤這種缺陷,其實產生的終原因是在焊接雙金屬耐磨板當中焊接的速度很快,而且在焊接的角度上壓力過大,同時在焊接的位置上處理不當造成的,而這種處理辦法,一般還是要先調節好電壓和焊接的速度,同時要注意焊接所出絲的速度。 第四點:焊接氣孔在焊接當中出現氣孔,對于埋弧焊也是常有的事情,那么雙金屬耐磨板的表面出現氣孔的真正原因是,在焊接街頭的表面灰塵較大,在處理焊絲當中沒有用的焊絲,電壓電弧過高的現象,運用第三方輔助焊。

隨著保溫時間的增加,初生-Al不斷球化,淬火組織也越圓整,耐磨襯板基體合金平均晶粒尺寸為89~132m,晶粒組織的球化和粗化過程同時進行,在590~600℃區間,有利于均勻、細小的近球形組織的形成,保溫20~40min的晶粒組織的圓度及平均晶粒尺寸較為理想,二次加熱條件下晶粒尺寸減小30~40m。 二次加熱過程中,隨著保溫溫度的升高,組織轉變速度加快,耐磨板的晶粒粗化速率常數為1196m3/s,合金中大量內生形核和固-液界面成分過冷的降低有利于上述組織的形成。在二次加熱過程中,發生了一定的球化,耐磨襯板的晶粒長大能增加約50%,從而對二次加熱過程中晶粒迅速長大的行為起到了顯著的作用。 的過程中,會對其編制工藝產生重要影響的就是它的疏密程度和粉體的體積,所以要通過相應的方式所需的疏密程度,并且以適合的工藝進行編制。計算結果表明,在屏蔽物核心點處兩種計算辦法所得的結果比較靠近,而且用簡化的同軸圓來計算屏蔽物核心處的屏蔽效能是可行的;絲緯線直徑公差和根數的變動,導致了緯線的變型量增大,使得編制過程中極易導致斷絲現象。 由此可見,的的疏密程度必須恰到好處才可以,絲之間的力沒有改變,緯線的變型量增大的情況下要求打緯力也要增加。正是因為如此,減小線之間的摩擦編制工藝的關鍵。編制過程中,較為常用的方法是正交口編制和反交口編制兩種;片小,但緯線堅固性差,很容易顯來脫絲現象;而反交口編制堅固性大,片軟而韌度,但容易顯來亮點。

17za.com

17za.com