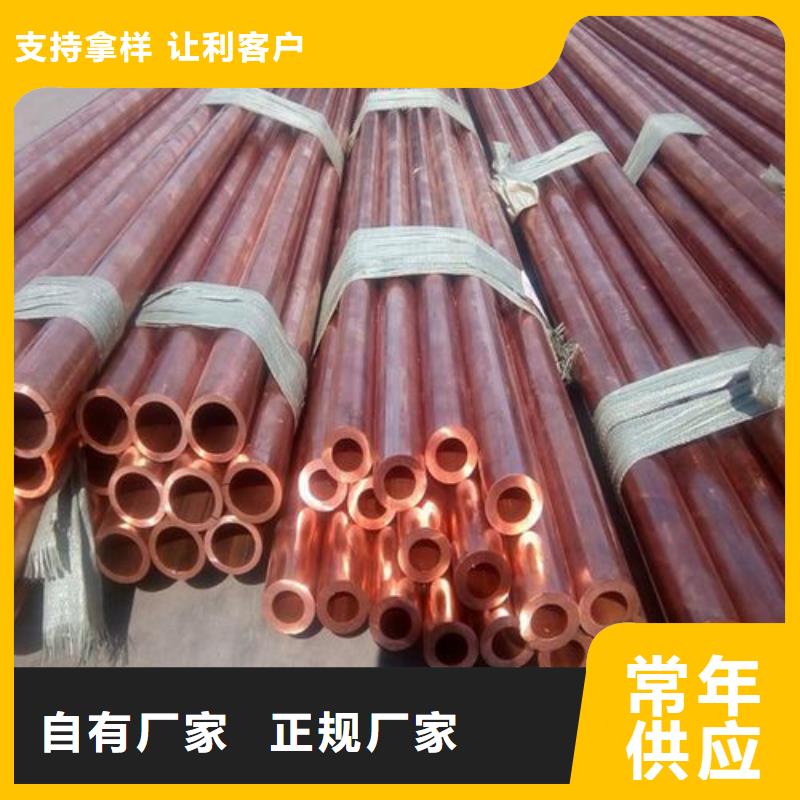

銅管質(zhì)地堅(jiān)硬,不易腐蝕,且耐高溫、耐高壓,可在多種環(huán)境中使用。與此相比,許多其他管材的缺點(diǎn)顯而易見(jiàn),比如過(guò)去住宅中多用的鍍鋅鋼管,極易銹蝕,使用時(shí)間不長(zhǎng)就會(huì)出現(xiàn)自來(lái)水發(fā)黃、水流變小等問(wèn)題。還有些材料在高溫下的強(qiáng)度會(huì)迅速降低,用于熱水管時(shí)會(huì)產(chǎn)生不隱患,而銅的熔點(diǎn)高達(dá)攝氏1083度,熱水系統(tǒng)的溫度對(duì)銅管不足道。 考古學(xué)家在埃及金字塔內(nèi)發(fā)現(xiàn)了距今4500年前的銅水管,至今還能使用。

重量較輕,導(dǎo)熱性好,低溫強(qiáng)度高。常用于制造換熱設(shè)備(如冷凝器等)。也用于制氧設(shè)備中裝配低溫管路。直徑小的銅管常用于輸送有壓力的液體(如潤(rùn)滑系統(tǒng)、油壓系統(tǒng)等)和用作儀表的測(cè)壓管等。具備堅(jiān)固、耐腐蝕的特性,而成為現(xiàn)代承包商在所有住宅商品房的自來(lái)水管道、供熱、制冷管道安裝的。

VRV銅管裝置技能、銅管焊接、裝置過(guò)程及留意事項(xiàng) 紫銅管的應(yīng)用比純鐵廣泛得多,每年有50%的銅被電解提純?yōu)榧冦~,用于電氣工業(yè)。這里所說(shuō)的紫銅,確實(shí)要非常純,含銅達(dá)99.95%以上才行,極少量的雜質(zhì),特別是磷、砷、鋁等,會(huì)大大降低銅的導(dǎo)電率。銅中含氧(煉銅時(shí)容易混入少量氧)對(duì)導(dǎo)電率影響很大,用于電氣工業(yè)的銅一般都必須是無(wú)氧銅。另外,鉛、銻、鉍等雜質(zhì)會(huì)使銅的結(jié)晶不能結(jié)合在一起,造成熱脆,也會(huì)影響純銅的加工。這種純度很高的純銅,一般用電解法精制:把不純銅(即粗銅)作陽(yáng)極,純銅作陰極,以硫酸銅溶液為電解液。當(dāng)電流通過(guò)后,陽(yáng)極上不純的銅逐漸熔解,純銅便逐漸沉淀在陰極上。這樣精制而得的銅;純度可達(dá)99.99%。紫銅是比較純凈的一種銅,一般可近似認(rèn)為是純銅,導(dǎo)電性、塑性都較好,但強(qiáng)度、硬度較差一些。 質(zhì)量要求

(一)基本要求

1、冷媒管道表里壁應(yīng)枯燥和清潔。2、管道的方位和裝置標(biāo)高契合規(guī)劃要求。3、管道曲折變形不超越1/3。 4、穿越樓板或墻體處,應(yīng)設(shè)置維護(hù)套管,焊縫不得在套管內(nèi),穿外墻孔有必要密封,防雨。5、冷媒管裝置,焊接銅管時(shí)有必要充氮焊接,氮?dú)鈿鈮?.05~0.03Mpa;冷媒管道裝置結(jié)束后,應(yīng)選用氮?dú)鈱?duì)體系進(jìn)行吹凈,然后抽真空。

(二)銅管焊接

l、施工氣體品種

(1)、加熱用:工業(yè)氧氣0.3-0.4Mpa 液化(或)0.007-0.4Mpa (2)、氮?dú)猓∟ 2 ):為避免銅管內(nèi)部氧化,對(duì)管內(nèi)充入氮?dú)狻?/span>

2、焊接前預(yù)備

(1)、查看焊炬的銜接處和各氣閥的嚴(yán)密性漏氣的有必要進(jìn)行修補(bǔ)并查看焊嘴有無(wú)阻塞現(xiàn)象。(2)、操作者預(yù)備所需的工夾具、釬料、釬劑等。(3)、銅管的焊接部位應(yīng)無(wú)毛刺、無(wú)顯著變形、表里表面潔凈、無(wú)銹垢、無(wú)油脂等。

3、焊接過(guò)程

(1)、銅管應(yīng)正派刺進(jìn)規(guī)則深度兩裝置件的中心線重合,焊接時(shí)應(yīng)定位。為了確保裝置尺度正確,不能用手定位,避免加熱時(shí)銅管移動(dòng)。(2)、裝置空隙過(guò)大時(shí),可按要求恰當(dāng)鉗小粗管口徑。

4、充氮維護(hù)

(1)、銅管在釬焊溫度下表面氧化劇烈,為有用削減銅管內(nèi)部氧化皮的發(fā)生要求對(duì)銅管進(jìn)行充氮維護(hù)。(2)、在銅管裝置后,對(duì)銅管接頭內(nèi)部充氮。(3)、對(duì)銅管充氮的辦法 氣壓0.05~0.3Mpa 確保充入工件內(nèi)的氮?dú)饬髁繛?~6L/min(手摸有氣流的感覺(jué))。 裝置后開(kāi)端充氮至焊后冷卻持續(xù)充氮10 秒以上。(4)、充氮的關(guān)鍵(見(jiàn)下圖)

a. 充氮時(shí)快速接頭和充應(yīng)合上壓緊開(kāi)關(guān),使氮?dú)庀?shù)充入管內(nèi)。b. 充氮要確保氮?dú)獾竭_(dá)各焊接接頭處,有用地排出空氣。 c. 接連充氮時(shí)必定要有出氣口,否則在焊接時(shí)氣體從接頭空隙處逸出,使焊接填料困難,并易發(fā)生氣孔。

5、焊接加熱留意:

(1)、釬焊為火焰硬釬焊,有必要恪守有關(guān)操作規(guī)則。(2)、加熱前承認(rèn)銅管內(nèi)有氮?dú)饬鬟^(guò)。(3)、釬焊紫銅時(shí),運(yùn)用中性焰或細(xì)還原焰,一般選用外焰。銅管接頭處加熱應(yīng)均勻,并留意依據(jù)管的材料尺度分配熱量。一般先預(yù)熱刺進(jìn)管,使管合作嚴(yán)密;再沿接頭長(zhǎng)度方向來(lái)回?fù)u擺,使其均勻加熱到挨近釬焊溫度,然后盤(pán)繞銅管加熱至釬焊溫度(銅管為淺紅),一起釬料亦隨之盤(pán)繞參加,并均勻填滿接頭空隙,再漸漸移開(kāi)焊炬,并持續(xù)參加少數(shù)釬料,構(gòu)成潤(rùn)滑釬角。(4)、加熱時(shí)不能直接用火焰燒焊條,加熱時(shí)刻也不宜過(guò)久。(5)、焊接時(shí)要留意操控好火焰方向,避開(kāi)膠套管、海綿、電線等。

6、焊后處理(冷卻)

(1)、焊后在管內(nèi)有氮?dú)饩S護(hù)的條件下,可對(duì)接頭處再次加熱至銅管變色(200-300℃),即進(jìn)行退火處理。(2)、在焊縫徹底凝結(jié)曾經(jīng),不能移動(dòng)焊件或使其遭到轟動(dòng)。(3)、對(duì)選用水冷的焊件,應(yīng)避免水進(jìn)入銅管內(nèi)部,放置焊件時(shí)仍要避免銅管表面殘留水分流入管內(nèi)。

7、釬焊質(zhì)量及查驗(yàn)

焊縫表面潤(rùn)滑,填角均勻,自然地圓弧過(guò)渡。釬焊接頭無(wú)過(guò)燒、焊堵、裂紋、焊縫表面粗糙、燒穿等缺點(diǎn)。焊縫無(wú)氣孔、夾渣、未焊滿、虛焊、焊瘤等缺點(diǎn)。

8、不合管裝置

裝置Y 型不合管盡量使其不合管豎向或水平。水平放置時(shí),傾斜度在±30以內(nèi)。放置在正確的方位后,充氮焊接。 不合管保溫。每對(duì)不合管均配有泡沫,用泡沫將不合管包好,上下泡沫用不干膠密封。泡沫部分和無(wú)泡沫部分均用保溫管包好。泡沫和保溫管對(duì)接部分用不干膠密封。留意: ①對(duì)多不合管路體系,每根管子都貼上標(biāo)簽,使不合后的銜接收與室內(nèi)機(jī)對(duì)應(yīng),避免接錯(cuò)。 ②不合管的進(jìn)口側(cè),至少要有300mm 的直管段。

9、喇叭口加工的辦法:

(1)、弄直盤(pán)卷的銅管(2)、用切管器切管(3)、用擴(kuò)孔器除掉管子切開(kāi)面的毛刺(4)、用螺絲刀在端部輕敲以整理管子內(nèi)部(5)、刺進(jìn)喇叭口螺母(6)、在銅管上裝好喇叭管東西(7)、對(duì)準(zhǔn)擴(kuò)孔器(8)、擴(kuò)口(9)、取下喇叭管東西并查看喇叭管表面

(三)吹洗

在焊接完一段管路后,有必要對(duì)管路進(jìn)行吹洗。 吹洗是用氮?dú)鈮毫θコ軆?nèi)的外來(lái)物(塵埃,水份,焊接形成的等)。首要意圖是:

(1)、除掉管內(nèi)焊接時(shí)因?yàn)槌涞S護(hù)焊缺乏形成的氧化物。(2)、除掉因不妥貯運(yùn)而進(jìn)入管內(nèi)的雜質(zhì)和水分。(3)、查看室內(nèi)機(jī)和室外機(jī)之間管道體系的銜接是否有大的走漏。

吹洗過(guò)程:

(1)、將壓力表裝在氮?dú)馄可希唬?)、壓力表高壓端接上小管(液管)的注氟嘴;(3)、用盲塞將室內(nèi)機(jī)A 側(cè)之外的一切銅管接口處阻塞好。(4)、翻開(kāi)氮?dú)馄块y,保持壓力在5 Kg/cm 2 。(5)、查看氮?dú)馐欠窳鬟^(guò)室內(nèi)機(jī)A 液管(6)、吹洗 用手中的絕緣材料抵住管口,當(dāng)壓力大的無(wú)法抵住時(shí),快速開(kāi)釋絕緣物。再用絕緣物抵住管口,如此重復(fù)幾回,直到?jīng)]有沒(méi)有雜物吹出停止。(7)、封閉氮?dú)庵鏖y(8)、對(duì)室內(nèi)機(jī)B 重復(fù)以上操作(9)、對(duì)液管吹洗結(jié)束后,再對(duì)氣管進(jìn)行吹洗,吹洗過(guò)程跟吹洗液管過(guò)程相同。

銅管焊接裝置施工應(yīng)遵從現(xiàn)行《暖衛(wèi)工程施工查驗(yàn)規(guī)范》 GBJ82----242《工業(yè)管道焊接工程施工查驗(yàn)規(guī)范》GBJ236----82《暖衛(wèi)工程查驗(yàn)鑒定標(biāo)準(zhǔn)》中鋼管的有關(guān)規(guī)則。

11.2 查驗(yàn)

1)管道體系應(yīng)依據(jù)工程性質(zhì)和特色進(jìn)行自檢,中間查驗(yàn)和竣工查驗(yàn)。暗裝,管道在蔭蔽之前,整個(gè)體系裝置完畢應(yīng)進(jìn)行嚴(yán)厲的水壓實(shí)驗(yàn)。 2)實(shí)驗(yàn)壓力為管道體系規(guī)劃作業(yè)壓力的 1.5 倍,但不得小于 0.9Mpa。 3)水壓實(shí)驗(yàn)之前應(yīng)對(duì)試壓管道采納有用的固定保護(hù)辦法,但接頭部位應(yīng)明露。 4)水壓實(shí)驗(yàn)合格并做好記載后方可按土建工序施工。 5)水壓實(shí)驗(yàn)過(guò)程:

a)將試壓管段各配水點(diǎn)封堵,緩慢灌水,灌水過(guò)程中一起將管內(nèi)氣體掃除。 b)管道體系充溢水后,進(jìn)行水密性查看。 c)對(duì)體系加壓,加壓宜選用手動(dòng)泵緩慢升壓,升壓時(shí)刻不該小于 10 分鐘。 d)升至規(guī)則的實(shí)驗(yàn)壓力后,中止加壓,穩(wěn)壓1 小時(shí),調(diào)查接點(diǎn)部 位有否漏水。 e)穩(wěn)壓 1 小時(shí)后,再補(bǔ)壓到規(guī)則的實(shí)驗(yàn)壓力值,15 分鐘,壓力下降不超越0.05Mpa 為合格。 f)管段分段試壓合格后,進(jìn)行體系試壓,加壓至實(shí)驗(yàn)壓力,繼續(xù) 3 小時(shí),壓力不低于0.6Mpa,且體系無(wú)滲漏現(xiàn)象為合格。g)管道體系試壓后,發(fā)現(xiàn)滲漏水或壓力下降超越規(guī)則值時(shí),應(yīng)查看管道體系,及時(shí)進(jìn)行掃除,掃除后再按以上過(guò)程從頭試壓,直到契合要求。

17za.com

17za.com