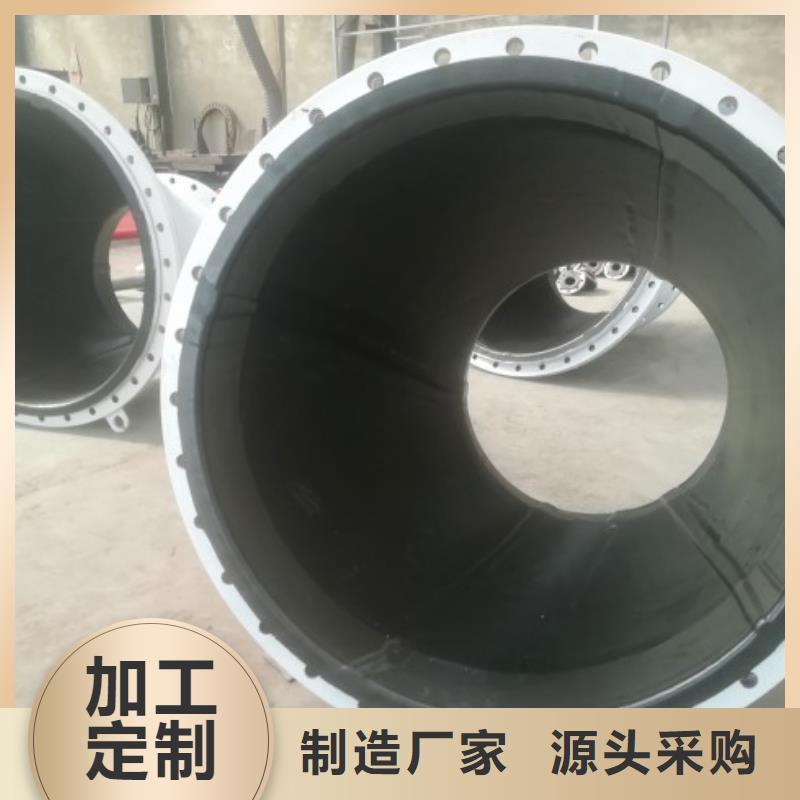

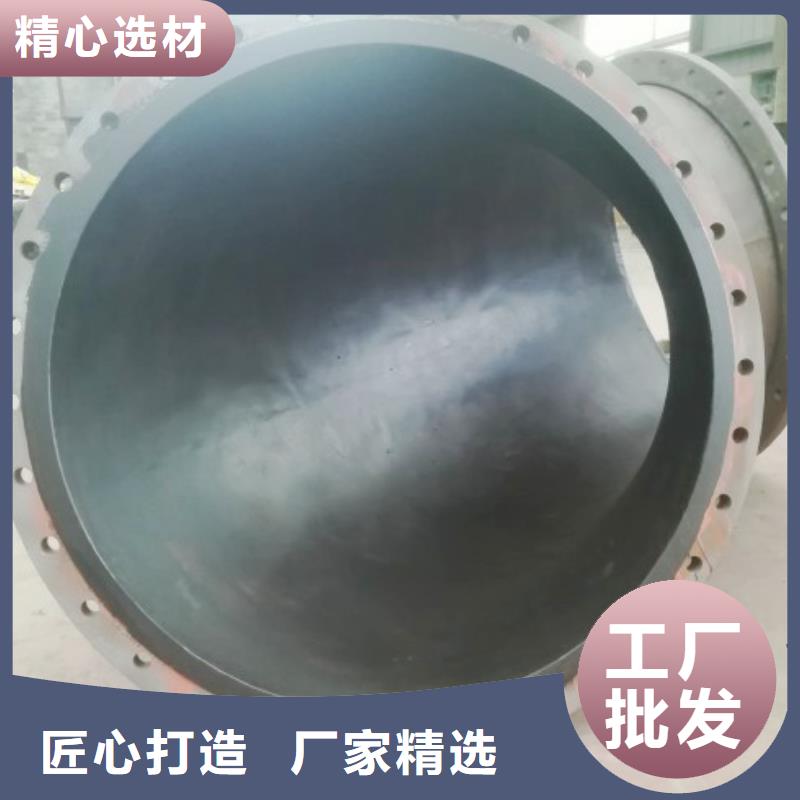

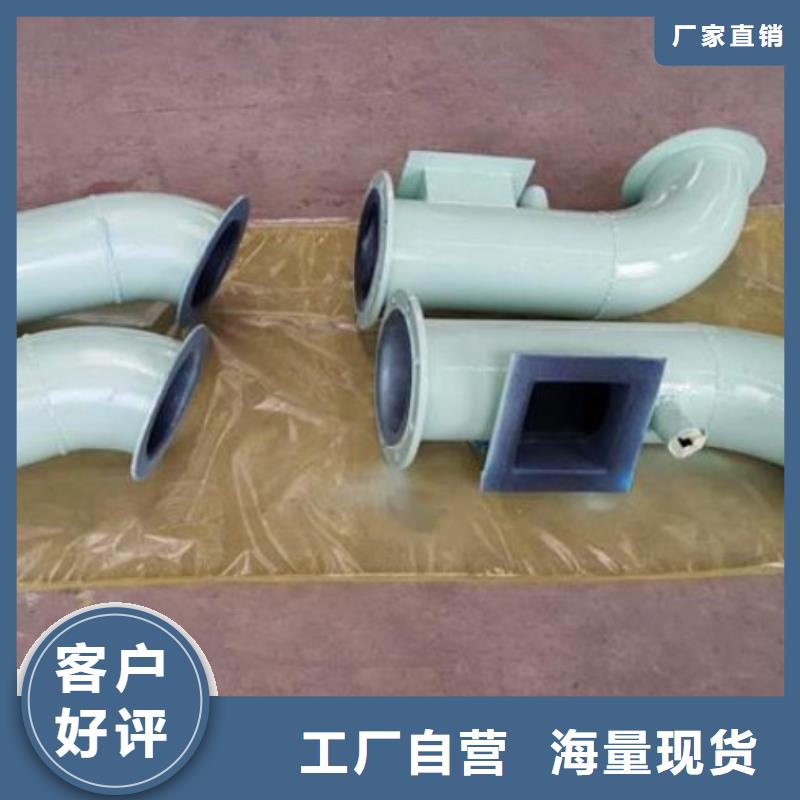

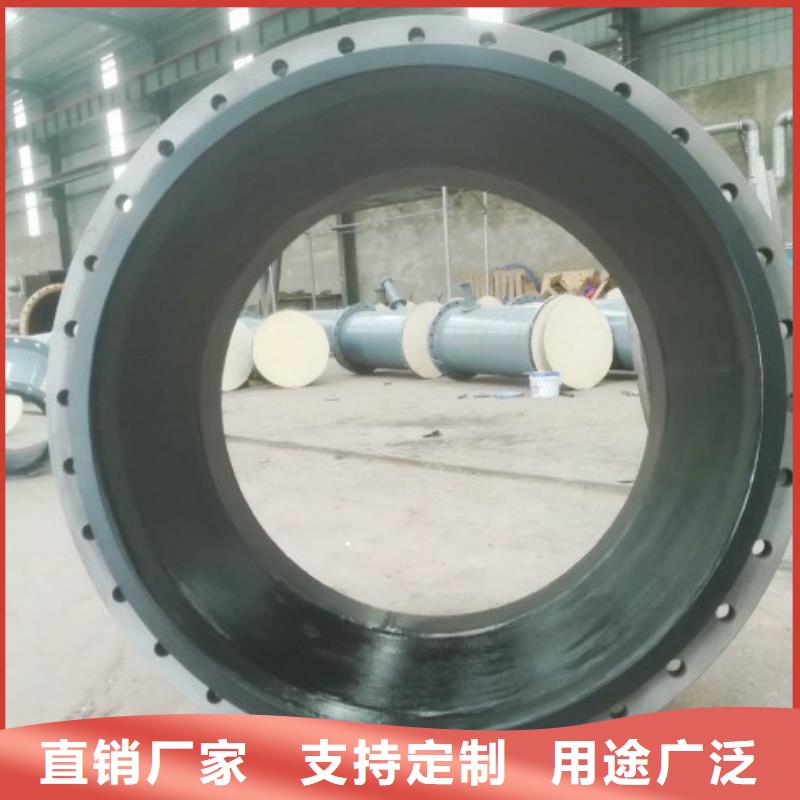

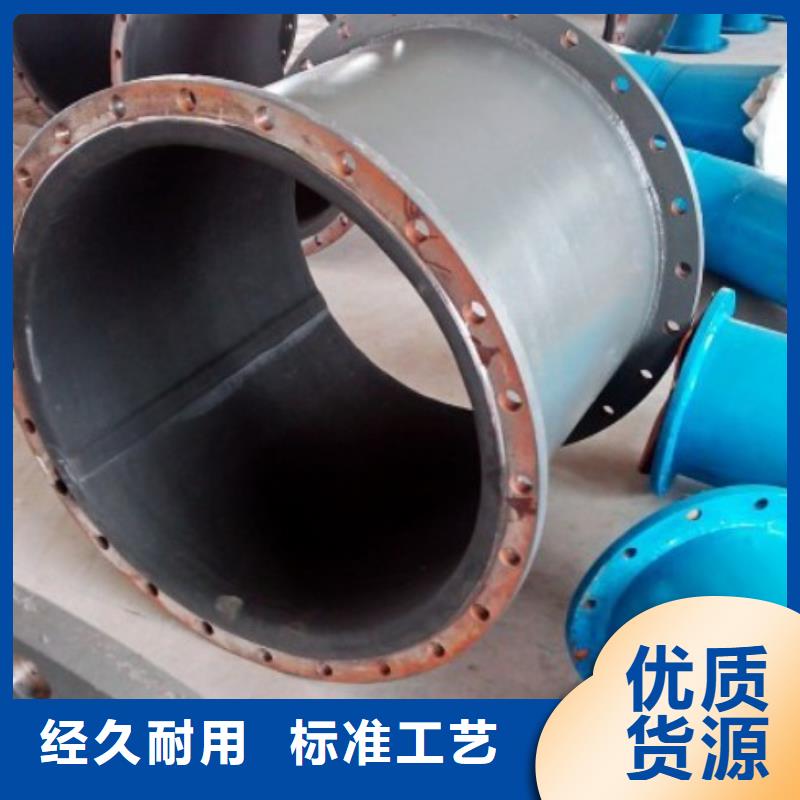

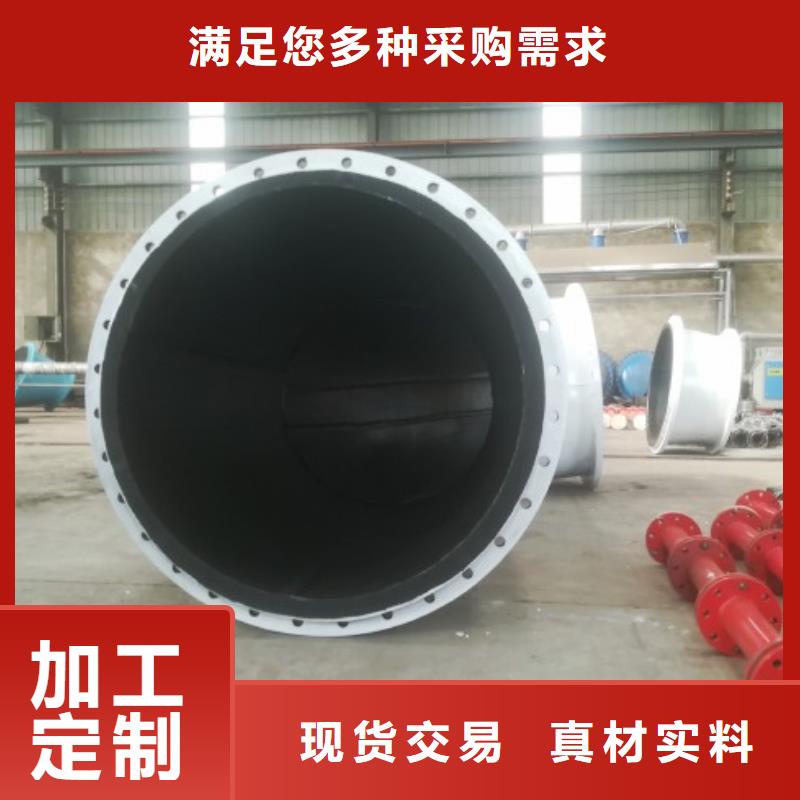

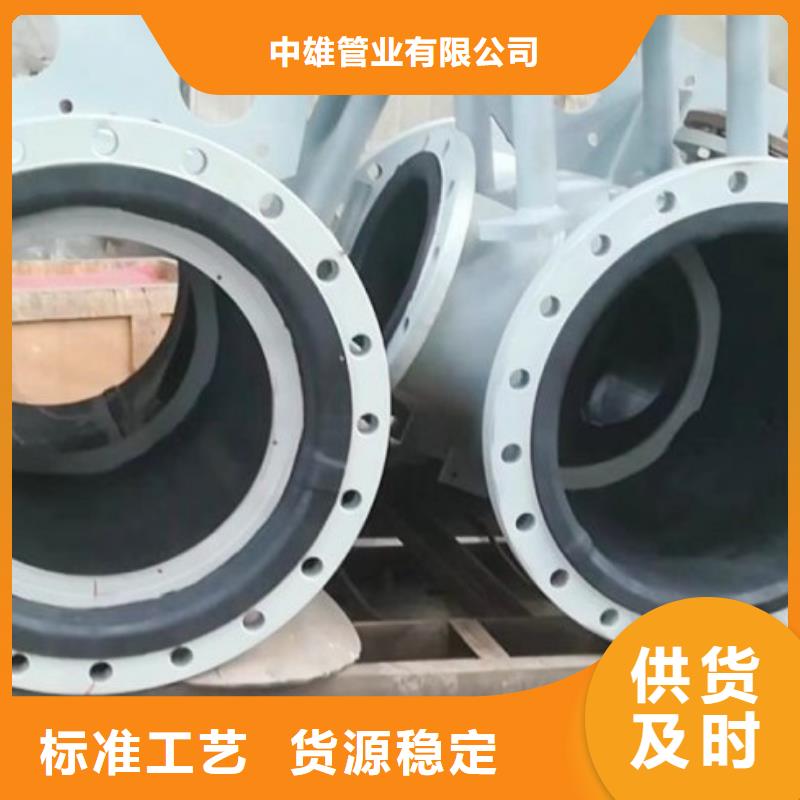

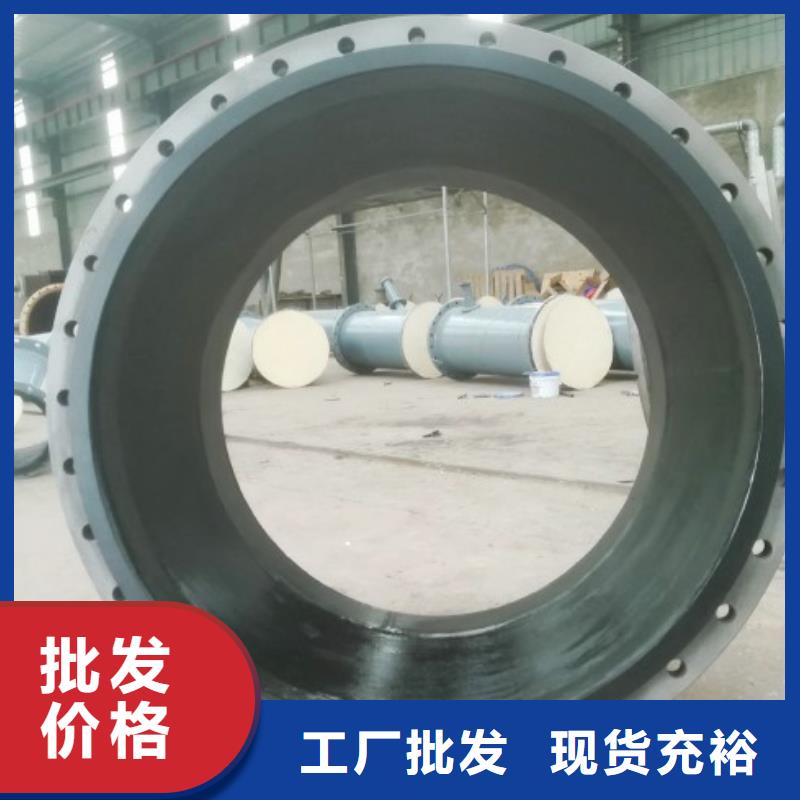

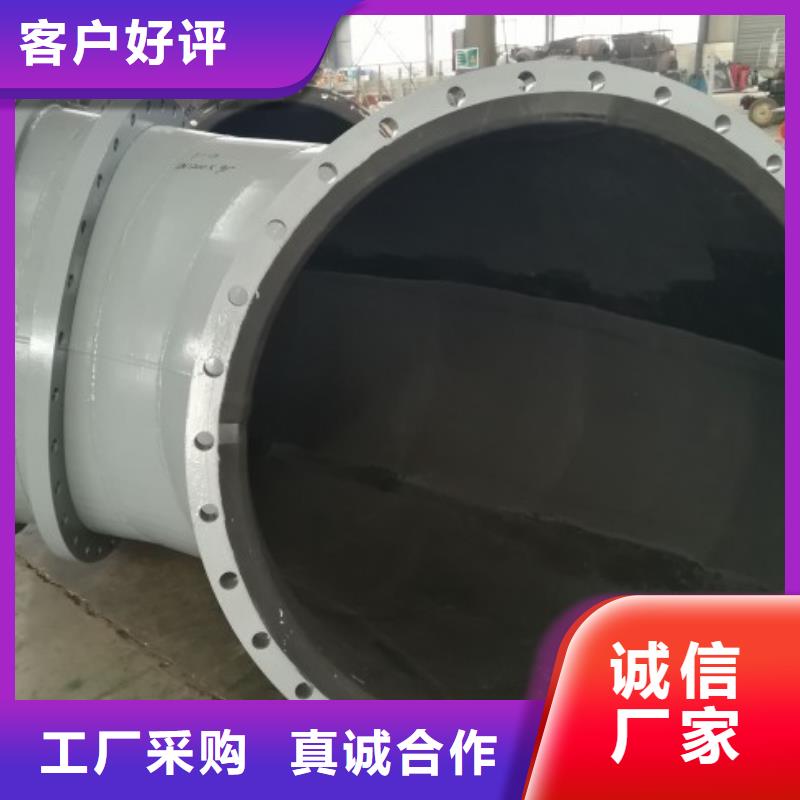

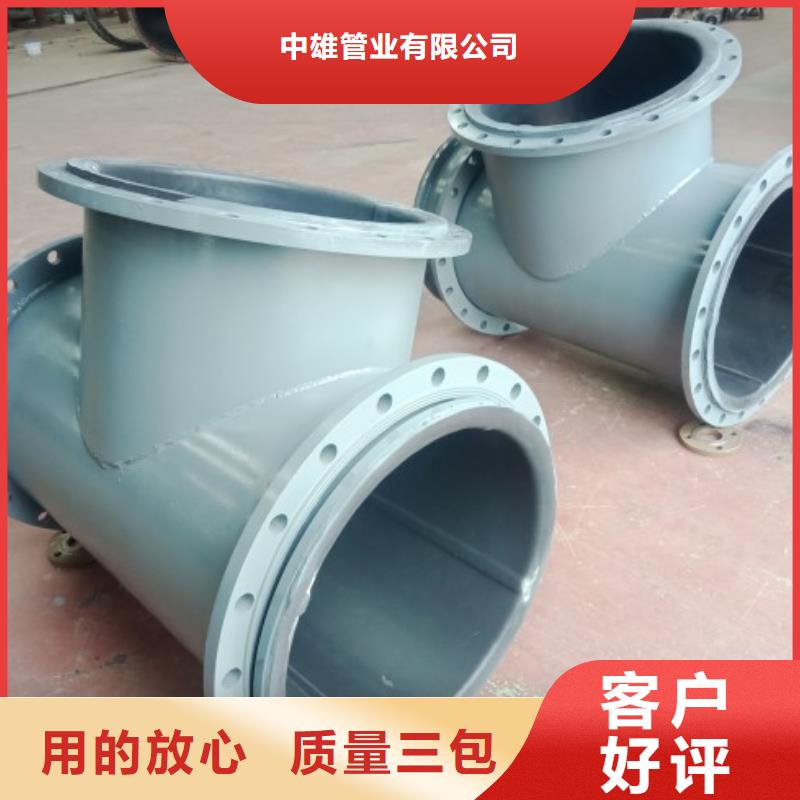

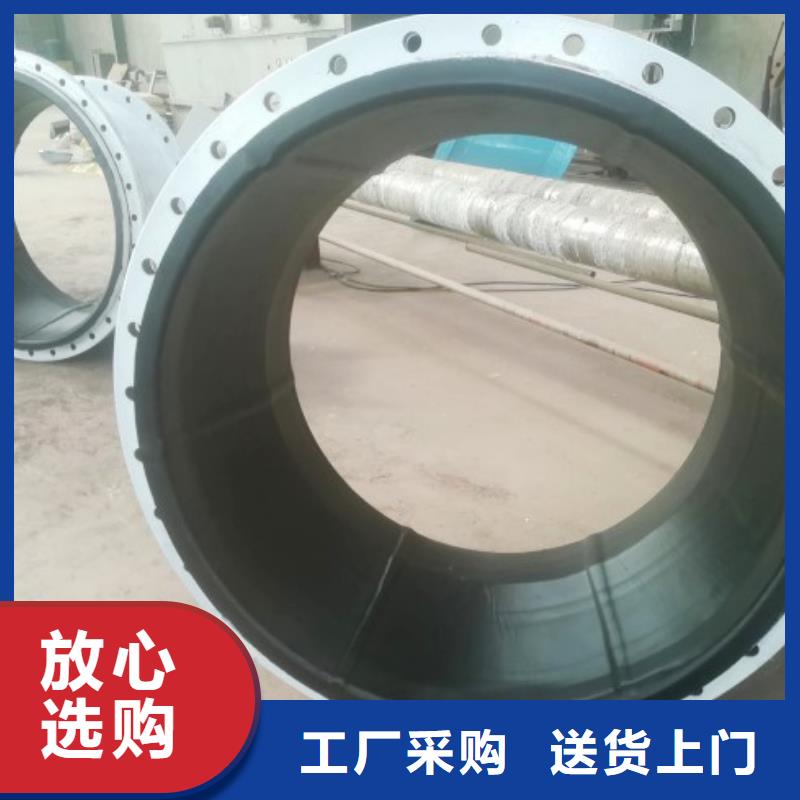

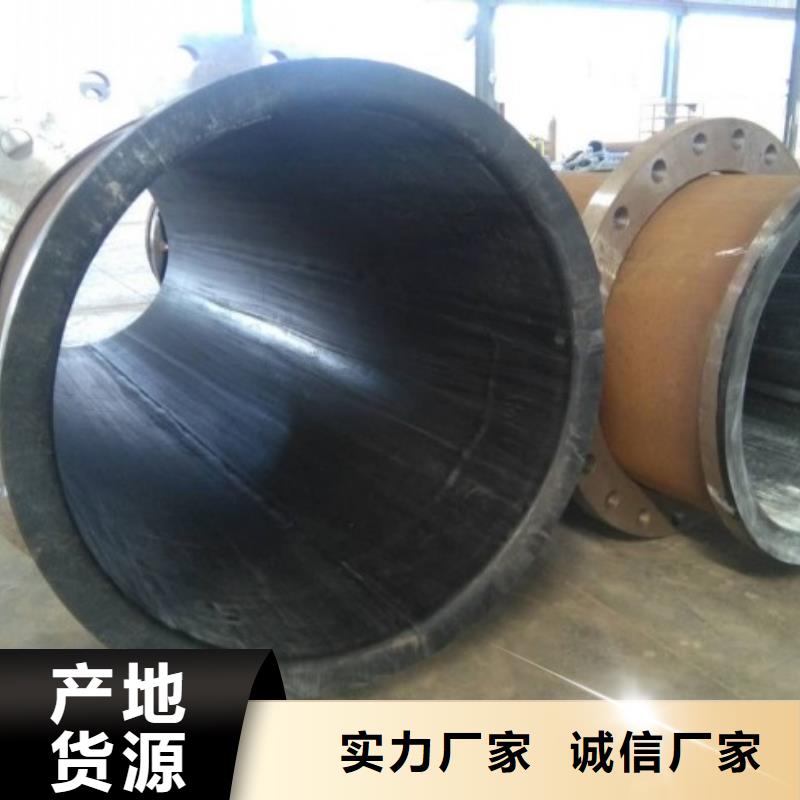

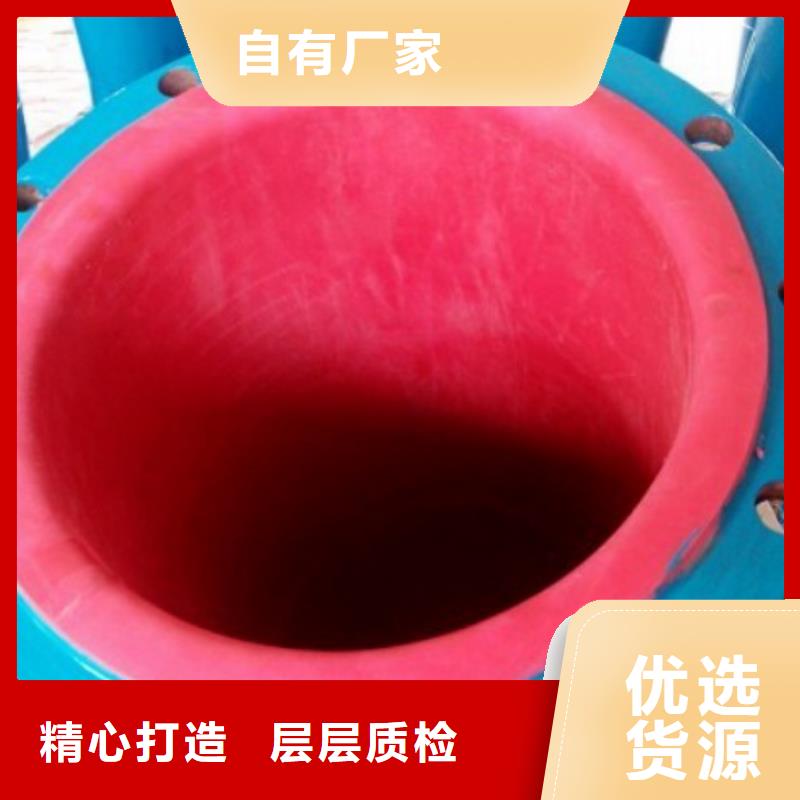

襯膠管道是一種外部以鋼或者硬質結構為管道骨架,以耐磨、防腐、耐溫等性能優異的橡膠做為襯里層,利用橡膠的高彈性、高氣密性、耐沖擊性、耐磨性、耐候性、耐輻射性、耐化學介質性和吸收振動等獨特性能,將金屬特性和橡膠特性合二為一,形成了剛柔相濟的管路設備。產品具有高耐磨、耐酸堿鹽腐蝕、抗高溫、緩結垢、粘接強度高、運行阻力小、輸送介質廣、使用使用期長、節電節材等優點,能減小輸送介質對管壁的沖擊磨損,廣泛應用于冶金、電力、化工、石油、煤炭、水泥等行業的輸送溫度在-30℃~+150℃之間,既有磨損又有腐蝕的介質的管路設備。通過橡膠自身物理和化學性能從而減少了管路輸送介質對外部結構的作用如沖擊力、腐蝕等,使管道具有高強度、高耐磨、高防腐和耐高溫等性能,大大延長了管路的使用使用期,減少的使用者的成本。

工礦、化工設備的質量、產量和成本,在很大程度上取決于化工設備的完善程度,而化工設備本身的特點必須能適應化工過程中經常會遇到的高溫、高壓、高真空、超低壓、強腐蝕性等特殊條件。

工礦、化工設備防腐耐磨襯里:

1、具有連續運轉的可靠性。

2、在一定制作條件下(如溫度、壓力等)具有足夠的機械強度。

3、具有優良的耐腐蝕性能。

4、密封性好。

5、率和低能耗。

化工襯膠管道能有效提高設備的密封性能,增強設設備增強設備的耐溫、耐腐蝕性,從而為設備的運轉提供有效的保障。

設備防腐耐磨襯膠應用領域:

選礦襯膠管道:磁選機筒體包膠, 葉輪襯膠,浮選機槽體襯膠,分級機槽體襯膠,振動給料機襯膠,球磨機襯里,襯膠管道振動磨料機,聚氨酯襯里振動磨料機 ,滾筒篩選機襯膠。

襯膠管道工程案例:

一 內蒙古呼和浩特發電廠脫硫襯膠管道

二 河北唐山方盟工貿脫硫襯膠管

三 洛陽瑞塔橡膠有限公司襯膠管道項目

四 河南動能電力設備有限公司

五 中化三建集團大型襯膠襯塑管道項目

六 山西鑫升焦化有限公司

七 廣州貨州金鑰匙電力設備有限公司

八 河南動能電力設備有限公司

九 廣東正田電力設備有限公司

十 華潤集團駐馬店古城電廠2*300MW機組脫硫襯膠管道項目

十一 北方銅業大型粉煤灰輸送管

十二 湖北宜昌昌福商貿脫硫襯膠管

十三 安徽馬鞍山桓泰環保有限公司脫硫襯膠管道

十四 河南永銀化工有限公司20萬噸/年聚氯乙烯工程襯膠、襯塑管道

十五 錦州石化熱電廠脫硫系統襯膠管道

十六 珠海萊凱達機電設備有限公司電廠用襯膠管道

十七 廣州自閥東鍋機械有限公司襯膠管道

十八 遼寧盤錦新飛宇機電設備有限公司襯膠管道

十九 山西陽煤豐喜化肥有限公司燒堿廠 脫硫管道項目(平陸縣、稽山縣)

二十 湛江紙鳴造紙有限公司襯膠管道項目

二十一 廣東汕頭熱電廠襯膠管道項目

二十二 云南曲靖熱電廠除鹽水襯膠管道項目

二十三 山東發鋁業自備電廠 脫硫系統襯膠管道項目

二十四 濟源沁北電廠脫硫襯膠管道項目

二十五 福建興澤電力科技有限公司脫硫襯膠管道項目

襯膠管道特性:

1. 結構優良

管材的增強骨架鋼管與橡膠層使用高性能的粘合劑復合為一個整體,采用特殊工藝經公司的硫化設備復合硫化成型,克服了鋼管耐壓不耐磨, 塑料、橡膠耐磨不耐壓以及玻璃鋼脆抗沖擊性能差等缺點,同時具備鋼管和耐磨橡膠的共同優點,綜合性價比較高。

2. 耐磨性能好, 使用周期長

磨耗值測試結果一般在0.03~0.20 cm3/1.61km范圍內,約為塑料的3~5倍,耐磨性比鋼管高4-6倍。

3. 強度高, 抗沖擊性高

橡膠彈性體的密度低(1.2g/cm3),重量輕,具有較好的吸振性能和優異的耐機械沖擊性能,高強度, 剛性好, 不產生蠕變,抗沖擊,抗震, 抗水錘性能強,便于運輸, 安裝和維護。

中雄管業有限公司專注于 廣東MPP電力管道行業,總部位于廣東。 致力為客戶提供高品質的 廣東MPP電力管道。 秉承“為客戶創造更大價值”的使命,通過高品質的 廣東MPP電力管道產品,已經贏得河南、湖北、湖南、安徽、重慶等十余個省市客戶的盛譽。

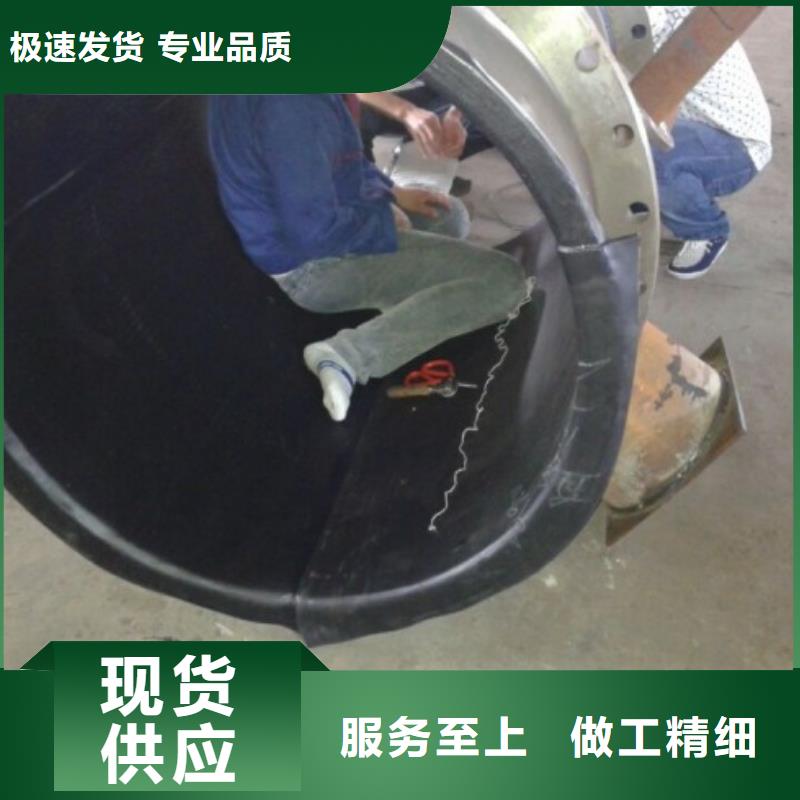

襯膠管道膠板粘接程序

A. 膠板的準備

a.所有粘接的膠板表面都必須打毛(出廠時已一面或兩面打毛),包括接頭。

b. 所有需粘接的表面(含接頭)都須用香蕉水清洗臟物,并徹底晾干。

B. 橡膠和橡膠粘接

1. 均勻涂一層配好的粘合劑于粘接表面,并晾干1015分鐘;

2. 再均勻涂第二層配好的粘合劑,粘接面不粘手,再將粘接面疊合;

3. 粘合劑在短時間內即粘牢,在施壓前調整好粘接位置;

4. 當位置對好后,在整個表面施壓,使其接觸均勻,擠出空氣。

C. 橡膠與金屬鐵板粘接

1. 金屬鐵板表面需用噴砂或者鋼絲刷去除鐵銹和氧化層;

2. 采用香蕉水清洗噴砂后的表面,并徹底晾干;

3. 涂金屬底油,約2小時晾干,如層太薄可涂第二層;

4. 粘接步驟同第3條a d 項。

5. 送入硫化罐進行加壓、高溫硫化約4個小時。

6. 混凝土事故漿液池及石灰石漿液箱在現場粘接,然后進行本體硫化,即采用現場熱源(鍋爐蒸汽)及壓力表將蒸汽輸送入密封的事故漿液池及石灰石漿液箱,進行常溫本體硫化約八小時。

7. 注意事項

a) 粘合劑及固化劑置陰暗通風處密封保存,并小心濺入眼睛;

b) 底油的用量為每升可涂4平方米;

c) 粘合劑的用量為每升可涂1.5平方米;

d) 每升粘合劑在使用時需配入52克固化劑。

17za.com

17za.com