不要錯過這部精心制作的BST700L高強板價格合理產品視頻!僅僅一分鐘的時間,您將能夠領略到我們產品的卓越品質和出色設計,發現更多令人心動的細節。

以下是:BST700L高強板價格合理的圖文介紹

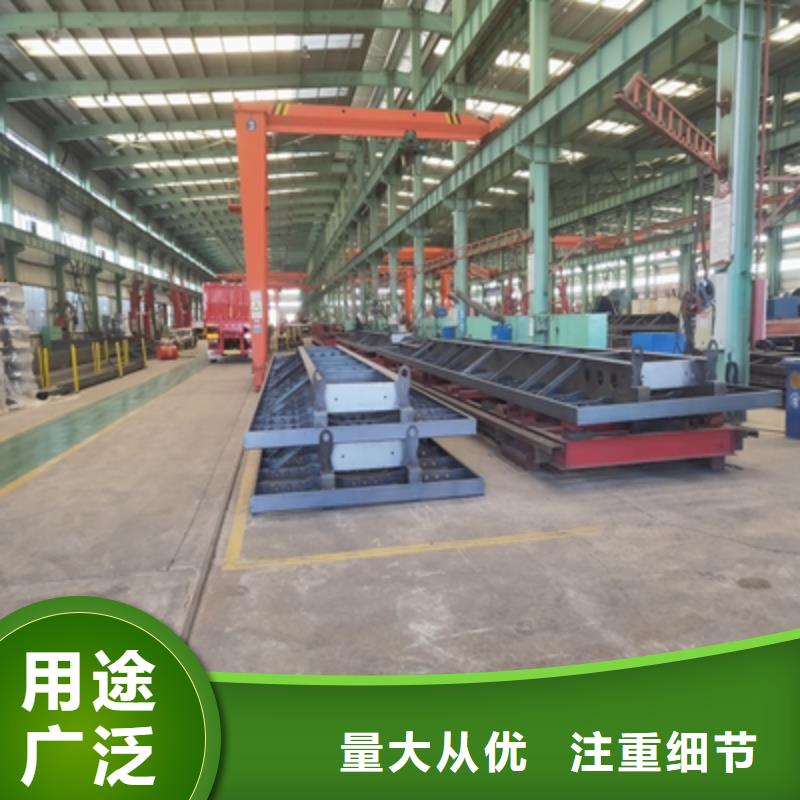

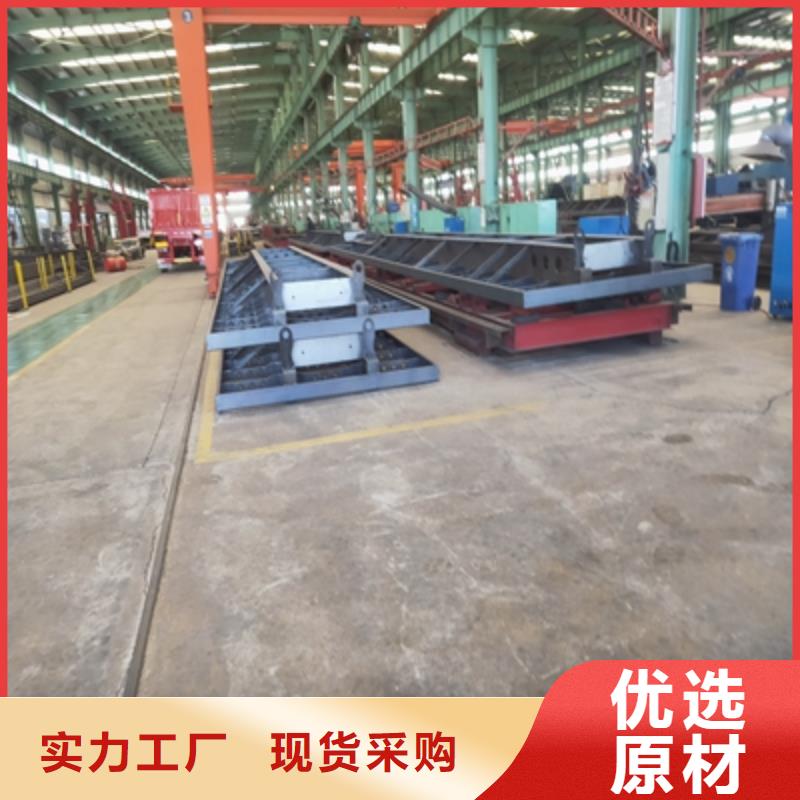

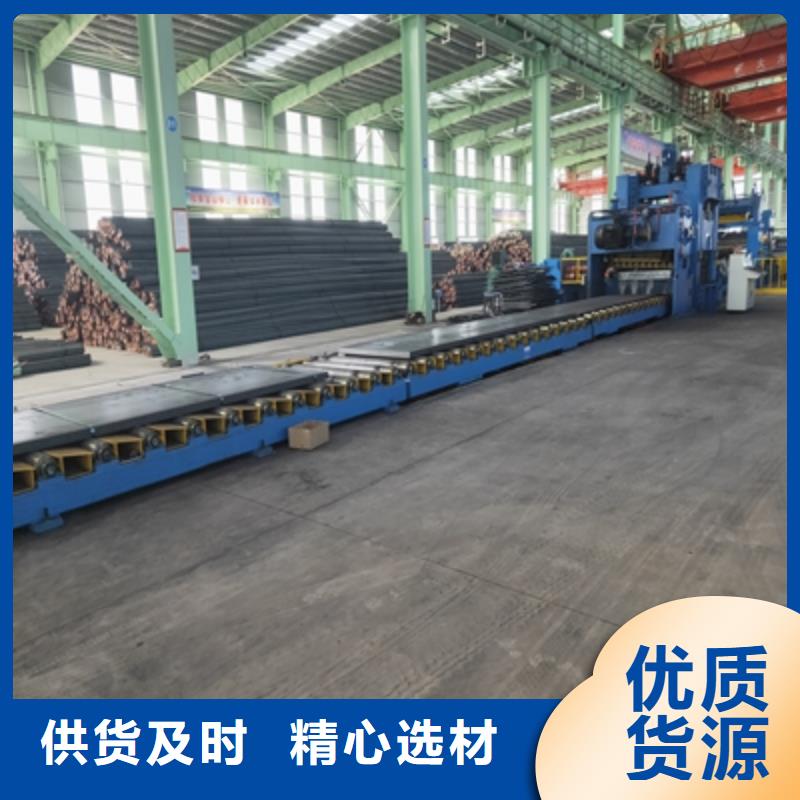

華爾網汽車大梁板發展趨勢特點多種成形技術的協同應用為了更好地利用材料強度, 減輕車身重量,降低生產成本, 在汽車板深加工領域開發并應用了多種成形技術。隨著汽車輕量化的發展, 這些技術在汽車零部件的制造工藝路線上, 更多地呈現出協同應用的趨勢。以世界華爾網汽車板組織牽頭的未來鋼質汽車(Future Steel Vehicle, FSV)項目為例, 在這個項目的第2 階段, 主要是完成車型的設計方案,其中包括不同的零部件優化的多種解決方案。該零件的原料可以選用普通等厚鋼板、華爾網附近汽車大梁板激光拼焊板或者預裁激光拼焊板, 在加工工藝方面, 既可以采用傳統的沖壓工藝生產, 也可以采用熱沖壓、華爾網附近輥壓(冷彎成形)、華爾網附近液壓(內高壓成形)工藝生產。選擇不同的生產方案, 減重效果、華爾網附近結構強度剛度、華爾網附近生產成本, 甚至溫室氣體排放量都會有所不同。華爾網汽車板生產廠家, 也應該積極介入到深加工領域, 將材料與成形工藝相結合, 為汽車生產企業提供的解決方案。

華爾網汽車大梁板鋼用于制造汽車大梁(縱梁、華爾網同城橫梁)用厚度為2.5-12.0mm的低合金熱軋鋼板。由汽車大梁形狀復雜,除要求較高強度和冷彎性能外,要求沖壓性能好。用于制造汽車大梁(縱梁、華爾網本地橫梁)用厚度為2.5-12.0mm的低合金熱軋鋼板。由汽車大梁形狀復雜,除要求較高強度和冷彎性能外,要求沖壓性能好。大梁鋼使用指南(1)隨著強度的升高,汽車大梁鋼塑性及成形極限有下降趨勢,零件設計時要有所考慮。(2)由于梁類零件成形時易回彈及扭曲,華爾網汽車大梁板鋼材的強度越高,該趨勢越明顯,模具的設計、華爾網本地選用以及零件設計時要有所考慮。(3)華爾網大梁鋼進行剪切作業時,剪切間隙不合適會導致剪口撕裂、華爾網本地微觀裂紋,成形時易開裂,同時質量差的剪切斷面也將成為疲勞開裂源;剪切時,應選擇合適的道具和間隙,否則刃口部位易磨損甚至崩刃。(4)大梁鋼在輥壓、華爾網本地折彎、華爾網本地沖壓作業時,要考慮彎曲圓角、華爾網本地彎曲角度的影響及邊部剪切質量的影響。(5)大梁鋼使用過程中,隨著強度升高,對沖裁設備的能力要求提高,需校核成形設備噸位是否滿足條件。(6)高強鋼結構件出現形狀偏差需矯正時,建議采用冷矯。必須采用熱矯時,建議熱矯溫度在550-580℃。(7)使用等離子切割長寬比較大構件時,盡可能采用斷點切割,控制板形。華爾網汽車大梁板(8)本產品屈服應力較大,為保證應力釋放完全,請選用開平能力強的開平廠。

(鑫弘揚金屬制品)汽車大梁板高強鋼板廠家有限公司是坐落在東楊路2號-1,企業現有現代化廠房和先進的生產設備。 公司擁有一支強大的生產管理、銷售及售后服務團隊,以高品質的產品保證、貼心的市場服務滿足國內外市場的需求。公司主營 甘肅金昌螺旋鋼管。我司產品銷售遍地,在新的世紀,同茂人將秉持“以人為本,追求新高”的企業精神,不斷進取,在經濟一體化的大潮中,向更高的目標邁進!希望通過我們的努力,借助您的支持,讓我們共同譜寫同茂美好的明天。

華爾網汽車大梁板冷彎成形技術冷彎型鋼是經濟斷面型鋼的一種, 冷彎成形技術(Roll Forming)是將冷帶或熱帶通過順序排列的多個裝配有一定孔型的軋輥組成的成形機組, 連續地進行小角度彎折變形, 終加工成特定幾何斷面型材的塑性加工工藝。冷彎型鋼具有、華爾網當地節能、華爾網當地截面經濟合理、華爾網當地節省材料等優點。在汽車行業中,華爾網汽車大梁板 冷彎型鋼主要用在載重汽車及大型客車的車廂邊框、華爾網當地墻板、華爾網當地底板、華爾網當地車體框架、華爾網當地底部大梁及車門窗框等零件中, 數量較大。小型客車及轎車的各種導軌、華爾網當地構件及裝飾件等零件也使用冷彎型鋼, 但數量較小。近幾年來, 隨著汽車輕量化的發展,汽車大梁板 高強度鋼板應用在車輛的承載零件中的比例逐漸增加,華爾網汽車大梁板高強鋼沖壓成形具有載荷大、華爾網當地易開裂、華爾網當地回彈量大的缺點, 而采用冷彎成形工藝, 由于折彎變形量小, 汽車大梁板更容易加工成形,因此在汽車領域得到更為廣泛的推廣應用。客車用薄規格(1.25-3.00 mm)、華爾網當地高強(ReL≥700 MPa)冷彎方矩管產品, 已成功用于比亞迪客車、華爾網當地宇通客車、華爾網當地中通客車、華爾網當地黃海客車等國內客車制造, 為客車實現輕量化提供了一個有效的解決途徑。3D 冷彎成形技術主要是通過計算機控制冷彎成形每個道次的輥子位置, 生產出變截面形狀的冷彎型鋼產品, 也稱為柔性冷彎成形。與傳統冷彎成形產品不同, 在縱向上橫斷面形狀的改變, 使整個零件的受力更加合理, 華爾網汽車大梁板如果采用高強鋼材料, 可以在保證使用性能不變的情況下,實現減重25%的目標 [1]。

17za.com

17za.com