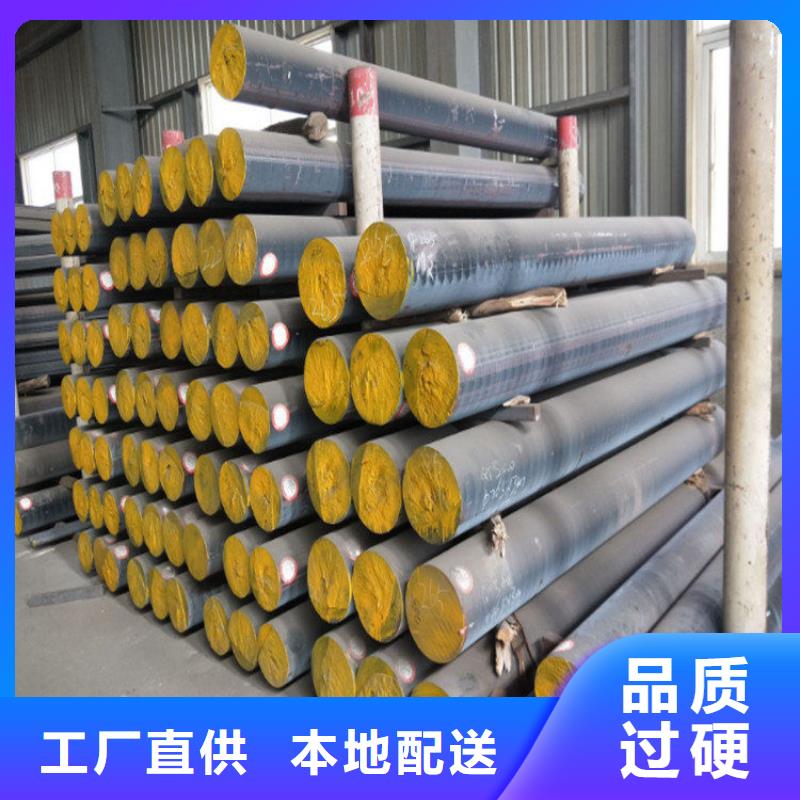

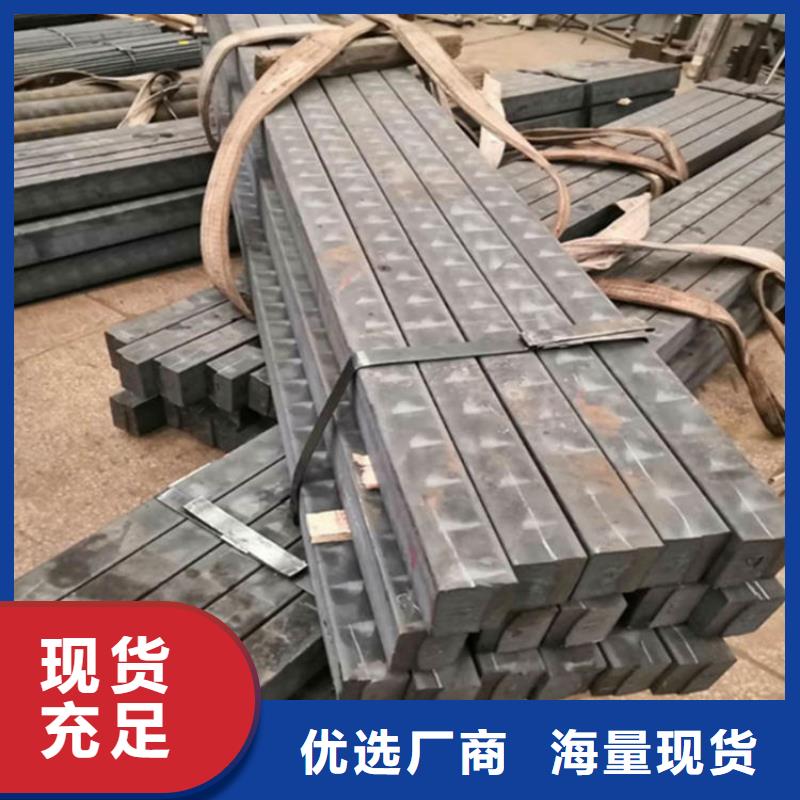

在以75%的增碳劑吸收率為指標的熔煉工藝下,利用1.7%的球化劑配合1%的75硅鐵的一次孕育以及0.2%的Sr硅鐵的隨流孕育作用,可保證良好的球化孕育效果;將成分控制在C3.2%、Si3.2%、Mn0.8%、Cu0.4~0.5%,可在鑄態下穩定實現QT700-2;上述技術方案有很好的復現性,終的基體組織為40%左右的固溶強化鐵素體配合細層片珠光體,球化率維持在90%左右.對鼓肚缺陷,在鑄鐵型材的水平連鑄過程中采用反弧度法工藝,即通過新型的石墨套與引錠裝置來實現的,通過實施反弧度法工藝,鑄鐵型材的鼓肚現象得到有效。反弧度法工藝制各的鑄鐵型材組織更為均勻,力學性能更為優良。與實施反弧度法之前的鑄鐵型材相比,實施反弧度法之后的鑄鐵型材硬度得到提高,組織更為均勻,并且其抗拉強度指標高于鑄鐵型材標準(JBT10854-2008水平連續鑄造鑄鐵型材) 性能要求。同時,伸長率指標均超過LZQT500-7規定的指標。與拉伸性能結果類似,反弧度法試樣的抗壓強度高于未實施反弧度法試樣的抗拉強度。 仿真實驗表明本文建立的拉坯工藝參數GA-BP神經網絡控制模型可以用于拉坯工藝參數自適應整定,所獲得拉坯工藝參數能夠用于實際生產系統,實現高質量、率的鑄鐵型材水平連鑄拉坯生產。球化孕育相配合使熔體含氧量維持在適宜狀態,球化過程保證既不形成蠕蟲狀石墨又不形成過球化石墨,孕育過程則保證石墨呈球團狀而非團絮狀。熔煉過程對球化孕育的影響主要在于其影響熔體中的O含量。

億錦天澤鋼鐵有限公司

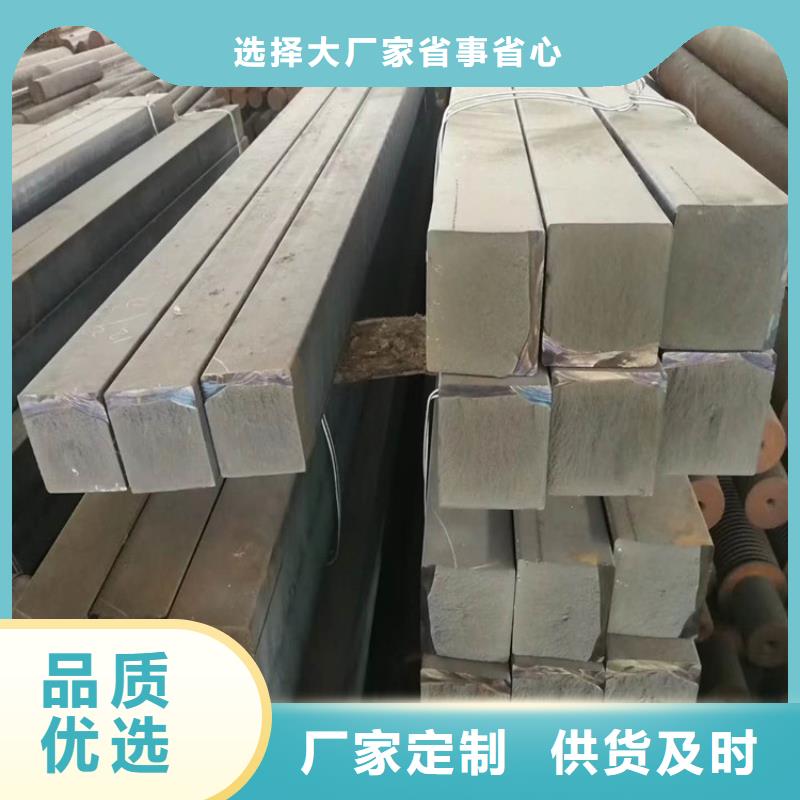

球墨鑄鐵型材因其良好的力學性能、鑄造性能及較低的生產成本,得到越來越廣泛的應用,球墨鑄鐵型材占鑄總產量比例逐年升高。但由于球墨鑄鐵型材凝固過程中產生的石墨化膨脹,對鑄鐵型材有壓力作用,冒口的大小需要綜合考慮多種因素而計算復雜;并且球墨鑄鐵型材結構越來越復雜,冒口定位效率低,因此復雜球墨鑄鐵型材的冒口設計比較困難,從而導致目前的球墨鑄鐵型材鑄造工藝CAD系統比較少且功能不夠完善,其中的冒口設計模塊定位慢,不能針對不同鑄型強度進行相應冒口設計。對出現在鑄鐵型材內部的夾雜缺陷,進行了地研究分析,明確了夾雜物的分布規律、元素組成、來源及形成原因,并就如何控制該缺陷的產生給出了相關的建議。對大斷面型材表面出現的疤皮缺陷,分析了形成原因,討論了影響其形成的因素,并提出了能有效疤皮缺陷的措施。優化設計后得到的鑄鐵型材新生產線,能夠滿足 尺寸為400mm的鑄鐵型材的生產,且生產鑄鐵型材的工序簡化,各設備的結構組成更為簡單合理.鑄鐵型材中的夾雜物主要聚集分布在其中心線上方約3/4半徑處,其中大尺寸的夾雜物主要來源于球化和孕育處理,因此解決鑄鐵型材內部夾雜問題的關鍵是控制球化和孕育處理的相關參數.對于鑄鐵型材表面存在的疤皮缺陷,生產實踐證明,采取提高鐵水溫度、保證鐵水純凈度、適當提高拉拔速度、該冒口設計方法包含冒口定位和冒口計算,在應用距離場計算幾何熱節技術的基礎上建立基于幾何熱節的復雜球墨鑄鐵型材冒口定位方法;同時以收縮模數法為基礎,引入鑄型強度因素,設計數值模擬方案,借助華鑄CAE平臺進行模擬,分析歸納數據建立考慮鑄型強度的球墨鑄鐵型材冒口計算方法。

由于對水平連鑄CAE技術進行有效應用,因此,可以在短期內對放縮孔措施進行有效實施,尤其是在對縮孔具置進行正確預測時,勢必會實現實用化但是,因為薄壁鑄鐵型材水平連鑄條件時常會發生變化,如:金屬液成分、溫度以及造型條件等,會造成產生氣體缺陷與縮孔等問題,而且還會受到量元素的直接影響。 鑄鐵型材在重工業中需求量大,被廣泛應用于交通運輸、機床、印刷、農業機械等支柱行業。拉坯工藝參數設置是鑄鐵型材生產中的關鍵環節,設置不合理會導致拉漏、拉斷等生產事故和產生表面裂紋等鑄造缺陷。現有鑄鐵型材生產企業拉坯工藝參數控制技術參差不齊,尚無完整的理論體系。但由于在率次實驗過程中,剛開始生產鑄鐵型材時的拉拔速度比較慢、拉拔周期較長,使鑄鐵型材在結晶器的停留時間過長,導致在扁平方向上鑄鐵型材頂部略微向下凹,當拉拔參數調整合適時,下凹及鼓肚現象基本消失。反弧度法工藝制各的鑄鐵型材組織更為均勻,力學性能更為優良。與實施反弧度法之前的鑄鐵型材相比,實施反弧度法之后的鑄鐵型材硬度得到提高,組織更為均勻,并且其抗拉強度指標高于鑄鐵型材標準(JBT10854-2008水平連續鑄造鑄鐵型材) 性能要求。同時,伸長率指標均超過LZQT500-7規定的指標。與拉伸性能結果類似,反弧度法試樣的抗壓強度高于未實施反弧度法試樣的抗拉強度。本標準的制定與實施,迎合了我國的產業政策,也是我國水平連鑄行業的實際需要。

17za.com

17za.com