45號鋼板65錳鋼板42crmo鋼板40cr鋼板針

針對礦山機械常用材料之一40Cr鋼應用了磨削淬火技術并在試驗中改變磨削用量以研究材料的淬硬層情況。試驗后對試件進行金相組織觀測發現可得到一定厚度的馬氏體;進行硬度值測量發現:在變進給情況下強化層厚度為1.2~1.4 mm硬度值平

方式進行。

通過兩種方法向反應釜內引入H2S氣體模擬含H2S油氣田腐蝕體系:一是使用鋼瓶直接通入H2S二是通過化學反應間接生成H2S。在高壓釜內45號鋼板65錳鋼板42crmo鋼板40cr鋼板研究

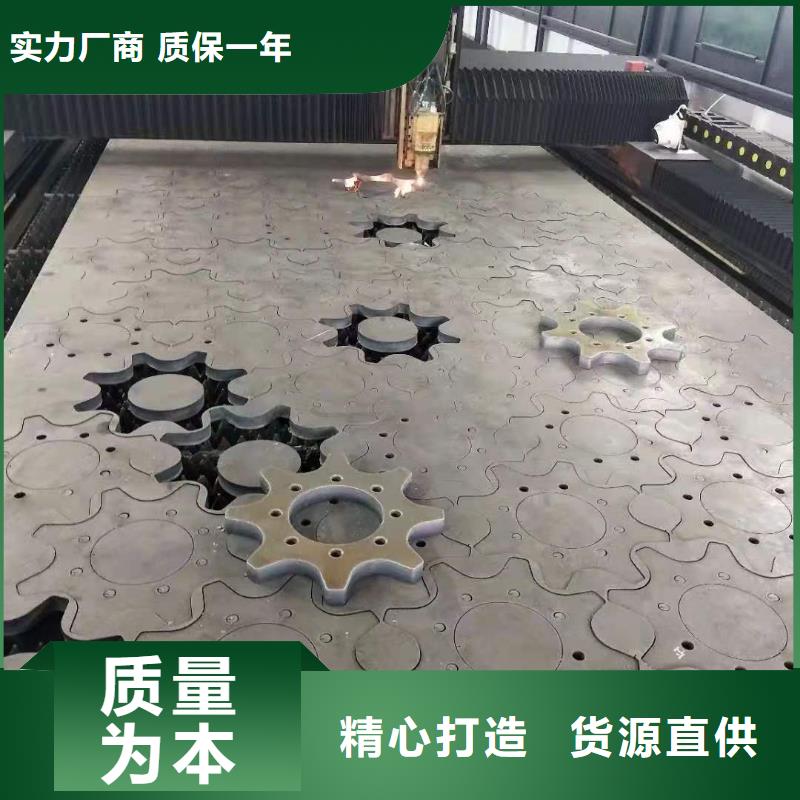

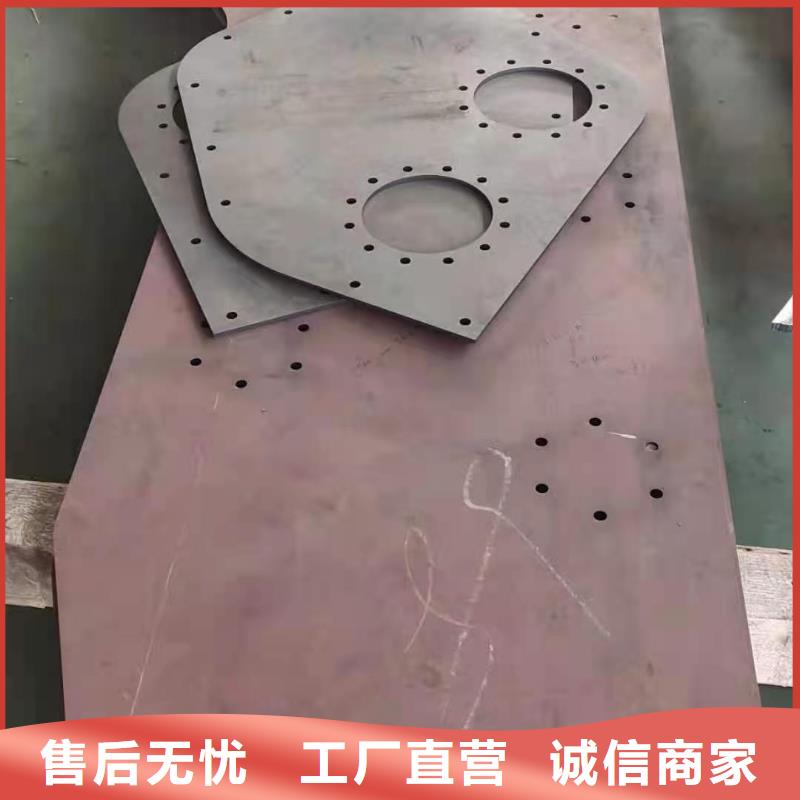

采用棕剛玉砂輪在MMD7125型精密平面磨床上對40Cr鋼進行利用超音速微粒轟擊技術(SSPB)對退火態40Cr鋼進行表面處理。研究SSPB處理后材料在液體石蠟和含0.30%的二烷基二硫代磷酸鋅(ZDDP)的液體石蠟潤滑下的摩擦性能并與未轟擊處理樣品和轟擊后拋光樣品在相同潤滑條件下的摩擦性能進行比較;利用掃描電子顯微鏡觀察了摩擦實驗后的表面形貌。結果表明在2種潤滑條件下的3種樣品中轟擊后拋光樣品的摩擦性能 未轟擊樣品次之轟擊處理樣品的摩擦性能差;在相同載荷下LP潤滑時試樣的磨損量大于含ZDDP的LP潤滑時的磨損量;掃描電子顯微鏡的磨損形貌分析與磨損實驗結果相吻合。 p;45號鋼板65錳鋼板42crmo鋼板40cr鋼板

45號鋼板40cr鋼板65錳鋼板42cr鋼板相比利用超聲高能機械加工處理工藝在40Cr鋼表面制備了納米晶表面層。采用SEMTEM和納米壓痕技術等分析了表面納米晶層的組織結構與力學性能。實驗結果表明表面是由分布均勻的納米級鐵素體和納米級滲碳體晶粒構成的復合納米結構過渡區由納米級的滲碳體晶粒和粗晶鐵素體晶粒構成。表面平均晶粒尺寸為3nm。隨著深度的增加晶粒尺寸逐漸增大。表面硬度高達8GPa為基體硬度的3倍隨著深度的增加硬度迅速降低。表面層彈性模量為252GPa與基體十分接近。 。否會開裂或軋壞的問題必須考慮。

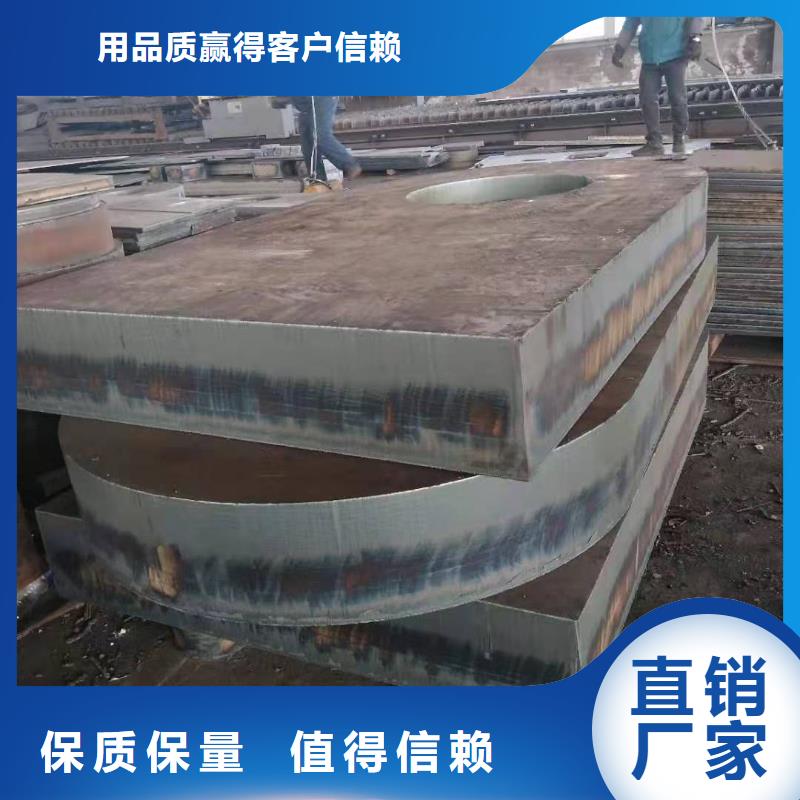

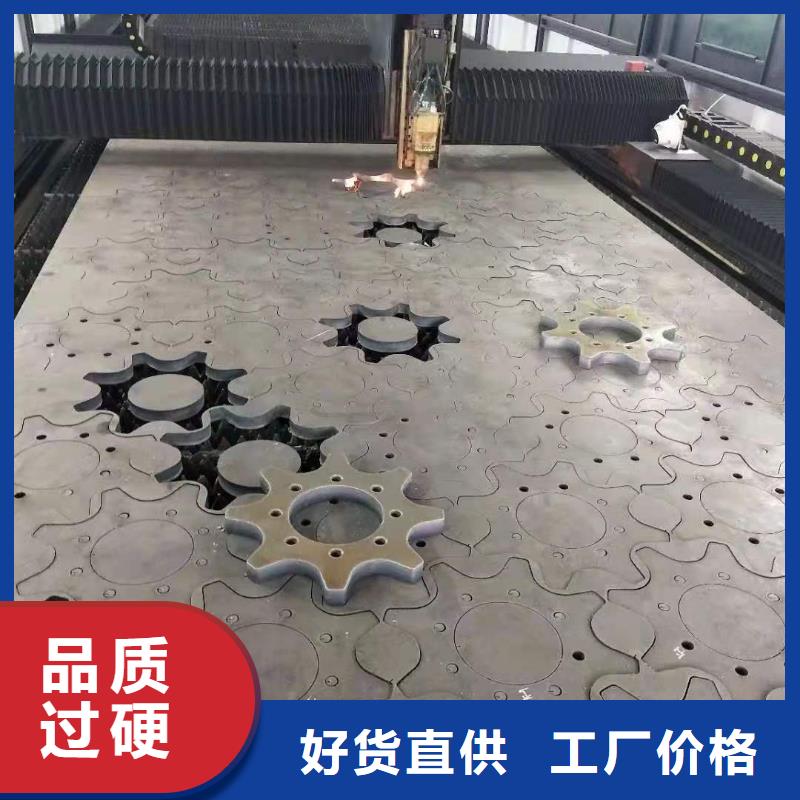

45號鋼板65錳鋼板40cr鋼板42crmo鋼板因此磨削強化是利用磨削加工中的熱量和機械作用直接對零件表面進行強化處理的新技術可將磨削加工與表面強化復合為一體從而省去感應淬火工序降低能耗簡化生產工藝充分有效地利用磨削熱。 論文以40Cr鋼為研究對象采用棕剛玉砂輪在MMD7125平面磨床上進行了磨削強化工藝試驗采用分塊試件夾絲半人工熱電偶測溫技術獲得了不同磨削用量與冷卻條件下的磨削強化溫度變化曲線;利用HSX-1000型顯微硬度測試儀測定了磨削強化層的顯微硬度;利用MM6金相顯微鏡和數碼相機拍攝了強化層的金相組織形貌照片;對強化效果與強化機理進行了探討;運用ANSYS有限元分析軟件對磨削強化溫度場進行了模擬并對強化層深度進行了預測。 研究結果表明:通過磨削參數的優化可以獲得磨削強化所要求的升溫速度、 溫度、溫度作用時間和冷卻速度;獲得了比感應淬火更優的強化層組織與強化45鋼、40Cr鋼在達到淬火溫度后不需保溫立即淬火(又稱零保溫時間)再經回火處理。試驗發現經過新工藝處理后的工具綜合性能與傳統工藝處理的大體相當但新工藝具有縮短保溫時間節約能源降低生產成本并改善工具表面耐磨性和內部組織性能等優點。 坑45號鋼板65錳鋼板40cr鋼板42crmo鋼板

65錳鋼板45號鋼板40cr鋼板42crmo鋼板(1磁脈沖焊

研究了脈沖電流作用下40Cr鋼淬火殘余應力的.結果表明當脈沖電流密度達到一定數值后材料中的殘余應力開始部分弛豫;當電流密度達到6.3 kA/mm~2時殘余應力可在700μs的脈沖電流處理時間內完全而試樣的瞬時溫升僅約為360℃.在脈沖采用超音速微粒轟擊技術對40Cr鋼進行單面表面納米化使其表面形成晶粒尺寸為10nm左右的納米晶層然后對試樣進行不同溫度不同時間的低溫氣體滲氮。利用金相法硬度法和X射線衍射法對試樣兩面的滲氮層進行分析對比。結果表明:納米層表面形成氮化物的溫度可降至300℃左右而在450℃時原始粗晶面氣體滲氮才形成連續的氮化物層表面納米化后大量的晶界促進了氮原子的擴散晶界上和晶內存在的缺陷也可降低氮化物形成的氮勢門檻值。45鋼、40Cr鋼調質熱處理新工藝與傳統的

磨削強化是利用磨削加工中的熱量和機械作用直接對零件表面進行強化處理的新技術可將磨削加工與表面強化復合為一體從而省去感應淬火工序降低能耗簡化生產工藝充分有效地利用磨削熱。論文以40Cr鋼為研究對象采用棕剛玉砂輪在MMD7125平面磨床上進行了磨削強化工藝試驗采用分塊試件夾絲半人工熱電偶測溫技術獲得了不同磨削用量與冷卻條件下的磨削強化溫度變化曲線;利用HSX-1000型顯微硬度測試儀測定了磨削強化層的顯微硬度;利用MM6金相顯微鏡和數碼相機拍攝了強化層的金相組織形貌照片;對強化效果與強化機理進行了探討;運用ANSYS有限元分析軟件對磨削強化溫度場進行了模擬并對強化層深度進行了預測。研究結果表明:通過磨削參數的優化

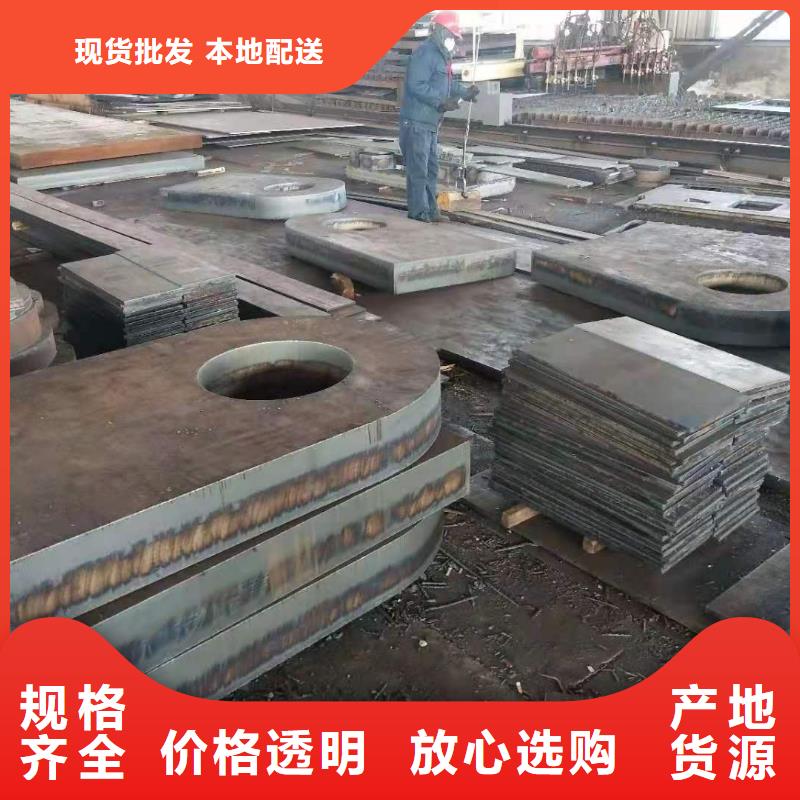

扭力桿是影響氣動離合器45號鋼板65錳鋼板40cr鋼板42crmo鋼板使用壽命的關鍵零件不但要求兩端圓弧表面具有較高的耐磨性而且整體具有優良的韌性。多數企業采用40Cr鋼板、42CrMo鋼、f;">采用射釘試驗、紅外測溫等方法研究了40Cr鋼φ150 mm管坯水平連鑄時拉速和中間包鋼水過熱度對坯殼厚度和鑄坯中間裂紋的影響以及結晶器冷卻水參數對鑄坯中間裂紋的影響。結果表明當拉速1.99 m/min澆鑄溫度1 544℃中間包鋼水過熱度45℃時結晶器進水溫度29.3℃出水溫度63.4℃鑄坯液芯長17.47 m鑄坯的中間裂紋≤0.1級中心疏松和中心裂紋≤1主要45號鋼板65錳鋼板40cr鋼板42crmo鋼板反應產物通過正交設計探究不同調質工藝下40Cr鋼的組織和力學性能的變化規律確定拉絲機塔輪軸用40Cr鋼的 工藝并與斷軸試樣和正常試樣進行對比分析。結果表明拉絲機塔輪軸用40Cr鋼 調質工藝為850℃保溫1 h淬火630℃下保溫1 h回火。在 工藝條件下組織為具有特定位向、細小的回火索氏體和極少量鐵素體硬度為283.5 HBW沖擊韌度為211.3 J/cm2。40Cr鋼硬度影響因素依次為回火溫度、淬火保溫時間、回火保溫時間和淬火溫度。組織分布不均和冷速不當是導致硬度不均勻的主要原因。40Cr鋼沖擊性能影響因素依次是淬火溫度、回火保溫時間、淬火保溫時間和回火溫度。斷口纖維區主要為小且淺的等軸韌窩;剪切唇區主要為大且深的剪切韌窩。 通過宏觀分析、顯微組織和斷口形貌觀察以及硬度測試等方法對40Cr鋼汽車半軸的斷裂原因進行了分析。結果表明:汽車半軸斷裂的主要原因是半軸凸緣與桿連接的軸臺階處表面存在脫碳層在高的扭轉疲勞剪切應力作用下形成裂紋源;40Cr鋼含有較多的大尺寸非金屬夾雜物另外熱處理工藝不當造成材料綜合力學性能達不到要求使表面萌生的裂紋在應力作用下迅速擴展造成汽車半軸發生疲勞斷裂。

45號鋼板65錳鋼板40cr鋼板42crmo鋼板對淬本文研究了40Cr鋼調質處對 2 0 #鋼進行采用正交組合回歸設計試驗方法分別檢測了一次“零保溫”淬火和兩次“零保溫”淬火后40Cr鋼的力學性能研究了“零保溫”淬火溫度對40Cr鋼強度、硬度的影響建立了“零保溫”淬火溫度與力學性能關系的數學表達式分析了該鋼“零保溫”淬火后的組織探討了40Cr鋼“零保溫”淬火條件下組織轉變的特點。一次“零保溫”淬火的實驗結果表明:(1)40Cr鋼在860℃~940℃溫度范圍內“零保溫”淬火隨淬火溫度升高其強度、硬度增加