您可能對(duì)景德鎮(zhèn)本地以下產(chǎn)品新聞也感興趣

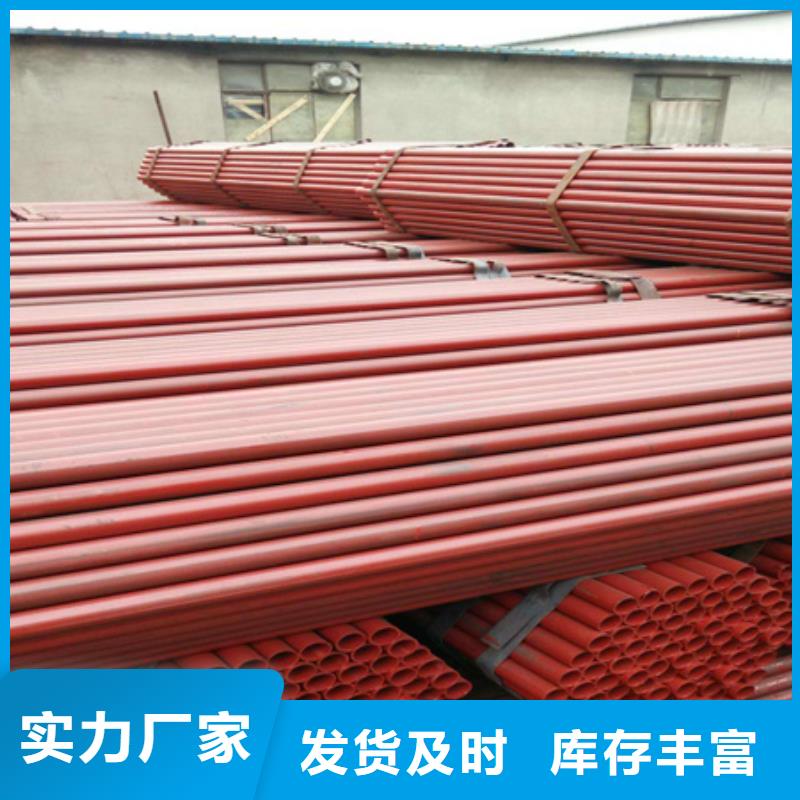

更新時(shí)間:2025-05-12 19:55:16 ip歸屬地:景德鎮(zhèn),天氣:晴,溫度:28 瀏覽次數(shù):6 公司名稱:聊城 宏鉅天成鋼管有限公司(景德鎮(zhèn)分公司)

| 產(chǎn)品參數(shù) | |

|---|---|

| 產(chǎn)品價(jià)格 | 3000/噸 |

| 發(fā)貨期限 | 來(lái)圖加工 |

| 供貨總量 | 3000噸 |

| 運(yùn)費(fèi)說(shuō)明 | 賣家負(fù)責(zé) |

鋼管噴漆目前生產(chǎn)上采用的電拋光液主要有:①硫酸、磷酸、鉻酐組成的拋光液;②硫酸和檸檬酸組成的拋光液;③硫酸、磷酸、及甘油或類似化合物組成的混合拋光液。鋼鐵零件的電化學(xué)拋光(1材料種類的影響鋼鐵材料的種類很多,對(duì)不同的鋼材應(yīng)采用不同的拋光液。(2各種因素的影響磷酸是拋光液的主要成分。它所生成的磷酸鹽粘附在陽(yáng)極表面,在拋光過(guò)程中起重要作用。硫酸可以提高拋光速度,但含量不能過(guò)高,以免引起腐蝕。鉻酐可以提高拋光效果,使表面光亮。電流密度對(duì)拋光質(zhì)量有很大影響,對(duì)于不同的溶液應(yīng)采用不同的電流密度,電流密度過(guò)低,整平作用差,過(guò)高會(huì)引起過(guò)腐蝕。溫度對(duì)拋光質(zhì)量有一定的影響,但不是主要因素。

酸洗磷化無(wú)縫管 槽式酸洗工藝流程及配方

(1)脫脂。脫脂液配方為:(NaOH)=9%~10%;(Na3PO4)=3%;(NaHCO3)=1.3%;(Na2SO3 )=2%;其余為水。操作工藝要求為:液體溫度70~80℃,浸泡4h。

(2)水沖。壓力為0.8MPa的潔凈水沖干凈。

(3)酸洗。酸洗液配方為:HCl為13%~14%;緩蝕劑為1%;其余為水。操作工藝要求為:常溫浸泡1.5~2h。

(4)水沖。用壓力為0.8MPa的潔凈水沖干凈。

(5)二次酸洗。酸洗液配方同上。操作工藝要求為:常溫浸泡5min。

(6)中和。中和液配方為:NH4OH稀釋至pH值為10~11的溶液。操作工藝要求為:常溫浸泡2min。

(7)鈍化。鈍化液配方為:鈍化劑為8%~10%;NH4OH為2%;其余為水。操作工藝要求為:常溫浸泡5min。

(8)水沖。用壓力為0.8MPa的凈化水沖凈為止。

(9)快速干燥。用蒸汽、過(guò)熱蒸汽或熱風(fēng)吹干

(10)封管口。用塑料管堵或多層塑料布捆扎牢固。

如按以上方法處理的管子,管內(nèi)清潔、管壁光亮,可保持2個(gè)月左右不銹蝕;若保存好,還可以延長(zhǎng)時(shí)間鋼管噴漆

一般情況下,若其他條件相同,硬度值越高,耐磨性(或抗磨性)越好,如量具、刃具和磨球等就是如此。硬度高低可表現(xiàn)可削性的好壞。如許多材料(特別是鋼鐵材料),當(dāng)其硬度值處于179~230HB范圍時(shí),其可切削性能佳,過(guò)高或過(guò)低都會(huì)使其可切削性變差。Q345b鋼管等壓力容器和壓力容器構(gòu)件的內(nèi)部,常常存在著不易發(fā)現(xiàn)的缺陷,如焊縫中的未熔合、未焊透、夾渣、氣孔、裂紋等。要想知道這些缺陷的位置、大小、性質(zhì),對(duì)每一臺(tái)鍋爐或壓力容器進(jìn)行破壞性檢查是不可能的,為此要用無(wú)損探傷方法。即在不破壞結(jié)構(gòu)物的前提下,利用物理方法檢查、測(cè)量工件或結(jié)構(gòu)物的物理量變化,以推斷工件或結(jié)構(gòu)物內(nèi)部組織狀況和缺陷情況。無(wú)損檢測(cè)的目的是:改進(jìn)制造工藝,保證產(chǎn)品質(zhì)量。在產(chǎn)品制造過(guò)程中,可以提前發(fā)現(xiàn)缺陷,避免產(chǎn)品報(bào)廢,從而節(jié)約工時(shí)和費(fèi)用,降低產(chǎn)品制造的成本。提高產(chǎn)品的可靠性,保證產(chǎn)品的使用,避免事故的發(fā)生。把無(wú)損探傷運(yùn)用到產(chǎn)品的設(shè)計(jì)、制造、安裝、使用、維修各個(gè)環(huán)節(jié)中;通過(guò)一系列的檢測(cè),判定設(shè)計(jì)、原材料、制造工藝和運(yùn)行的好壞,并找出可能引起破損的因素,隨后加以改進(jìn),從而提高產(chǎn)品的可靠性。鋼管噴漆

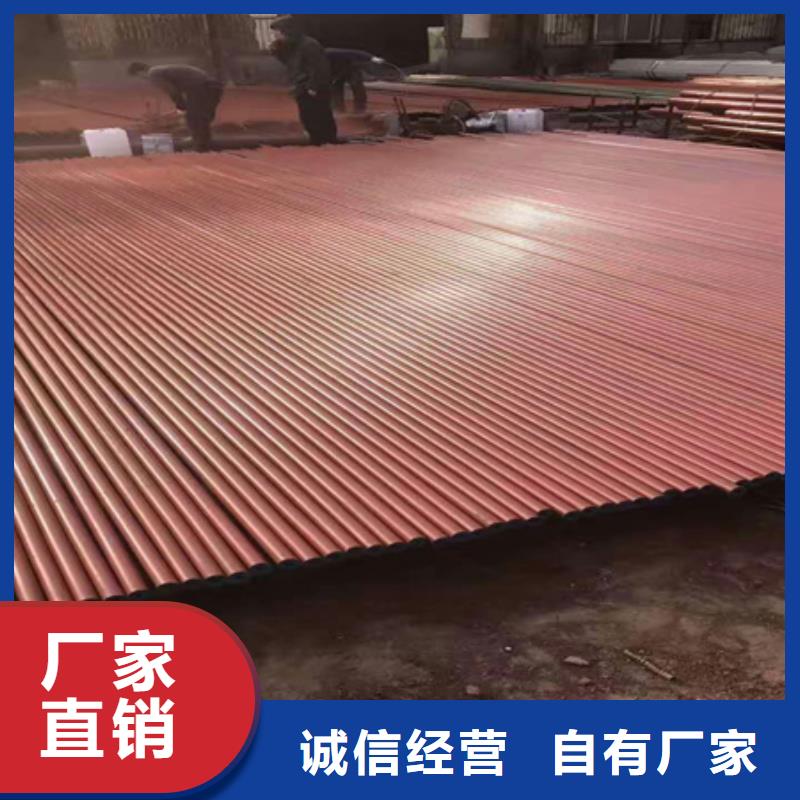

鋼管噴漆噴(拋)射除銹后,不僅可以擴(kuò)大管子表面的物理吸附作用,而且可以增強(qiáng)防腐層與管子表面的機(jī)械黏附作用。因此,噴(拋)射除銹是管道防腐的理想除銹方式。一般而言,噴丸(砂)除銹主要用于管子內(nèi)表面處理,拋丸(砂)除銹主要用于管子外表面處理。采用噴(拋)射除銹應(yīng)注意幾個(gè)問(wèn)題。4.1除銹等級(jí)對(duì)于鋼管常用的環(huán)氧類、乙烯類、酚醛類等防腐涂料的施工工藝,一般要求鋼管表面達(dá)到近白級(jí)(Sa。實(shí)踐證明,采用這種除銹等級(jí)幾乎可以除掉所有的氧化皮、銹和其他污物,錨紋深度達(dá)到40~100μm,充分滿足防腐層與鋼管的附著力要求,而噴(拋)射除銹工藝可用較低的運(yùn)行費(fèi)用和穩(wěn)定可靠的質(zhì)量達(dá)到近白級(jí)(Sa技術(shù)條件。4.2噴(拋)射磨料為了達(dá)到理想的除銹效果,應(yīng)根據(jù)鋼管表面的硬度、原始銹蝕程度、要求的表面粗糙度、涂層類型等來(lái)選擇磨料,對(duì)于單層環(huán)氧、二層或三層聚乙烯涂層,采用鋼砂和鋼丸的混合磨料更易達(dá)到理想的除銹效果。鋼丸有強(qiáng)化鋼表面的作用,而鋼砂則有刻蝕鋼表面的作用。鋼砂和鋼丸的混合磨料(通常鋼丸的硬度為40~50HRC,鋼砂的硬度為50~60HRC可用于各種鋼表面,即使是用在C級(jí)和D級(jí)銹蝕的鋼表面上,除銹效果也很好。