懷化格瑞懷化球墨鑄鐵管球鐵管的退火溫度愈低,就愈節(jié)省燃料,懷化球墨鑄鐵管但是球鐵管的退火工藝規(guī)定退火爐加熱段爐氣溫度為1050~1100℃,合理制定不同管徑的退火溫度 保溫段爐氣溫度為960 ~1000℃,為了確保球鐵管的退火質(zhì)量,在工藝允許的條件下,應盡量按照下限進行爐溫控制,懷化球墨鑄鐵管特別是小口徑的管子可以適當降低加熱段爐氣溫度職工安置難題是當前鋼鐵去產(chǎn)能所面臨的諸多困境的一個縮影。除了職工安置,去產(chǎn)能還面臨資產(chǎn)處置、債務重組等諸多“老麻煩”。此外,不同省份還有自己的。

擠壓工模具的材質(zhì)應能承受工作時在高壓下溫度的急劇變化,周期性的加熱到高溫,隨后又快速地冷卻和負荷沖擊性下降的工況條件。 我們采用糙率系數(shù)n對不同管道的水力學性能進行對比分析。在過流量、管道坡度一定的情況下,糙率系數(shù)n越大,相應的管道直徑也越大。不同類型管道的糙率系數(shù)見下表。懷化球墨鑄鐵管價格往往由于工模具的結(jié)構(gòu)考慮得不夠周密,以及全套工模具裝配不當,導致工模具過早損壞,從而將大大增加產(chǎn)品的成本。尤其是擠壓不銹鋼和高鎳合金的管材和型材時,無論是溫度制度方面,還是在坯料形變時的應力承受方面,擠壓工模具的工況條件都是其嚴酷的,具體來說(1)擠壓工模具不同的工況條件對其材質(zhì)、熱處理以及結(jié)構(gòu)形狀都提出了不同的要求。

懷化球墨鑄鐵管給水PE管則采用一次性擠出成型;生產(chǎn)過程分為六步,優(yōu)質(zhì)原料(專用料)——先進設備(原料及生產(chǎn)設備)——先進工藝(超聲波在線控制)——嚴謹?shù)倪^程(六大過程),有完善的質(zhì)保體系(ISO9000及批量管理追溯制度),更,更環(huán)保!技術(shù)可行性分析鋼鐵工業(yè)顆粒物:燒結(jié)機頭產(chǎn)生的煙氣量大,溫度高(100-180℃),河北省鋼鐵企業(yè)采用四電場靜電除塵可以達到50mg/以下,經(jīng)四電場靜電除塵后煙氣再經(jīng)活性焦脫硫脫硝一體化+袋式除塵器、循環(huán)流化床+SCR(或氧化脫硝)工藝進行脫硫脫硝。據(jù)對企業(yè)實際運行情況調(diào)研,機頭煙氣顆粒物排放濃度可控制在10mg/m³以下。

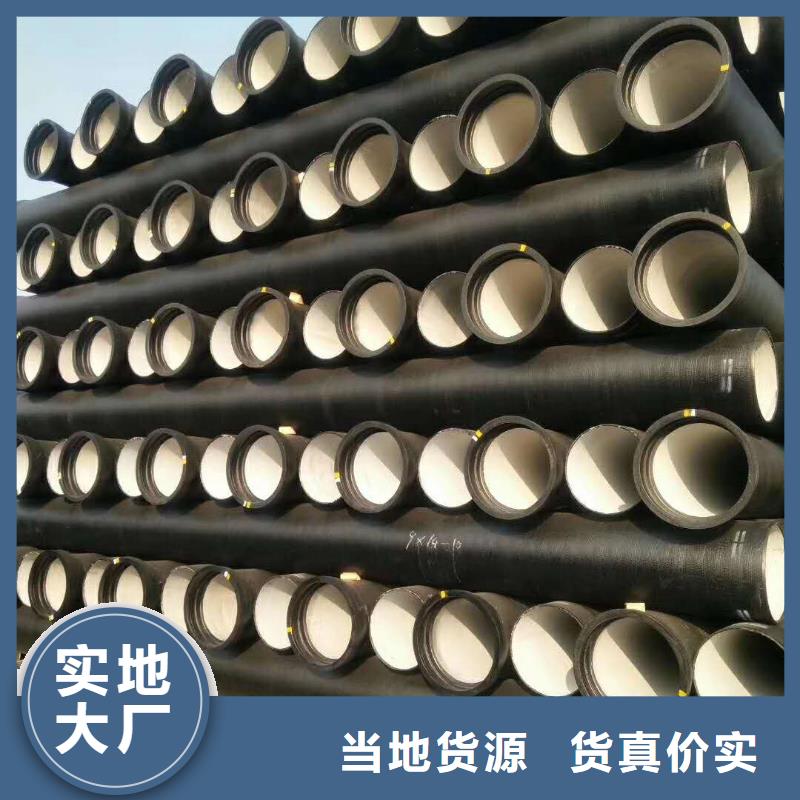

懷化球墨鑄鐵管在鑄鐵件中所占的比率依然在增大。在西方發(fā)達 ,通常用懷化球墨鑄鐵管件取代部分灰鑄鐵件和可鍛鑄鐵件。我國球墨鑄鐵鑄件產(chǎn)量比較低,占鑄鐵件的比例遠小于發(fā)達 。此外,感應電爐由于具有鐵液溫度高。成分穩(wěn)定、污染少、便于調(diào)整鐵液成分的優(yōu)點,60年代初,在一些工業(yè)發(fā)達 開始普及。近年來,中頻感應熔煉爐的迅速發(fā)展給鑄鐵生產(chǎn)注入了新的活力。感應電爐的發(fā)展和應用,使鑄鐵生產(chǎn)進入了一個新階段。盡管工頻感應電爐存在某些不足,但它在金屬熔煉。鐵液成分調(diào)整。我國球墨鑄鐵件在質(zhì)量和生產(chǎn)穩(wěn)定性方面的差距也較大。我國懷化球墨鑄鐵管生產(chǎn)較突出的問題是材質(zhì)強韌性上、缺陷多,其原因除爐料、球化處理方法和球化劑等因素外,主要是球化處理前對鐵液含硫量要求過松。因此,為使我國球墨鑄鐵生產(chǎn)能有大幅度的增長,必須大力實施能穩(wěn)定提供質(zhì)量可靠的優(yōu)質(zhì)懷化球墨鑄鐵管件的配套技術(shù)。