金華42CrMo圓鋼值得信賴

<金華>鴻達昌業鋼鐵銷售有限公司

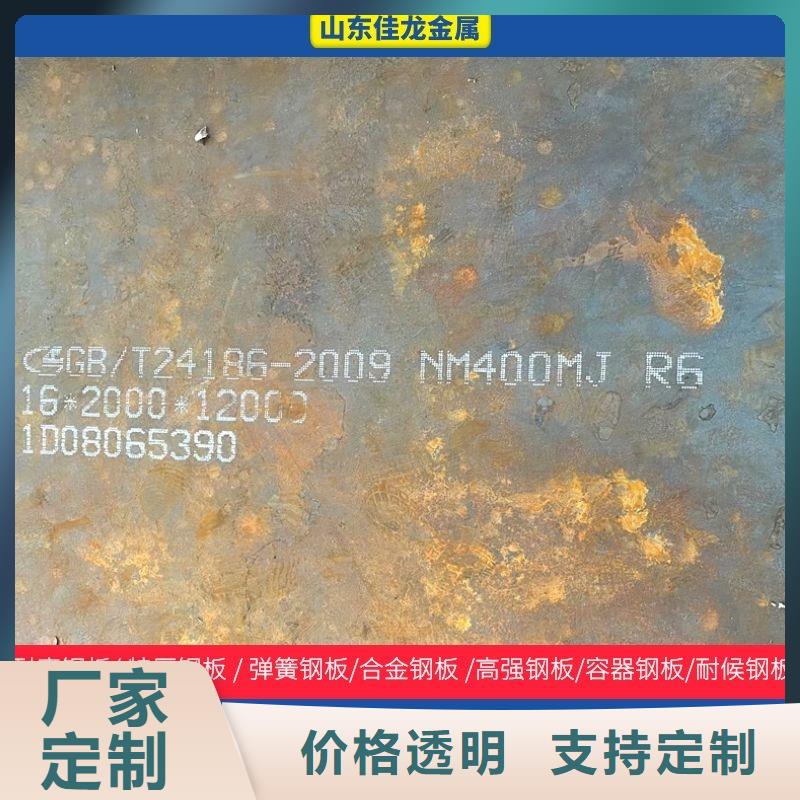

金華鴻達昌業鋼鐵銷售有限公司 現擁有多個大型鋼板現貨倉儲庫,切割車間里配有多臺萬瓦激光、數控等離子·火焰 全套切割設備。可為用戶提供優質鋼板以及按圖切割各種規格鋼板件。常年主營:耐磨鋼板,特厚鋼板,合金鋼板,彈簧鋼板,低合金高強度鋼板,錳鋼板,鍋爐容器等 耐磨鋼被廣泛用于制造礦山、筑路、冶金、發電和水泥等工程機械領域使用的耐磨部件。本公司根據市場需求相繼開發出了布氏硬度級別為450HBW、500HBW的高強度耐磨鋼鋼板不僅具有較高強度及硬度而且還有較好的韌性和良好的焊接性。由于鋼板硬度級別高后續切割工藝不當容易造成切割裂紋。 鋼板切割分為冷切割和熱切割兩類冷切割包括水流切割、剪切、鋸切或磨料切割熱切割包括氧氣燃料火焰切割、等離子切割和激光切割。其中氧氣燃料火焰切割在傳統切割方法中應用廣具有設備簡單、投資少、效率高等優點;同時也有鋼板熱影響區寬切割質量差對于低合金高強鋼板切割易出現裂紋等缺點。此切割裂紋類似焊接時的氫致應力裂紋是一種延遲裂紋一般切割后放置一段時間才出現。切割裂紋可以通過優化鋼板成分及改進熱處理工藝等進行本文著重從后續鋼板切割工藝上進行分析提出改進措施進一步降低切割裂紋風險。 1高強耐磨鋼簡介 1.1高強耐磨鋼板工藝路線 電爐煉鋼→LF精煉→真空處理→連鑄→鋼坯加熱→軋制→鋼板矯直處理→淬火+回火→鋼板切割及檢驗→入庫 1.2產品規格 (8~80)mm×(1800~3900)mm×(6000~11000)mm 1.3火焰切割裂紋 高強耐磨鋼板氧氣燃料火焰切割后在鋼板切割的斷面上分布有垂直于鋼板表面的裂紋隨著鋼板硬度和厚度的加大出現切邊裂紋的風險也增大。 2切割裂紋分析 2.1切割裂紋特征 切割裂紋具有延遲特征存在一個潛伏期故稱為延遲裂紋。這類裂紋是在氫、鋼板淬硬組織和拘束應力的共同作用下產生的其形成溫度范圍一般為室溫~200℃(Ms)由于氫的作用而具有明顯的延遲特征故又稱為氫致裂紋。裂紋的產生存在著潛伏期(幾小時、幾天甚至更長)、緩慢擴展期和突然開裂3個接續的過程。 2.2切割裂紋形成機理 關于氫致延遲開裂的機理目前有很多理論如空洞內氣體壓力學說、位錯陷阱捕氫學說和氫吸附理論等。但是能夠較好解釋氫和應力交互作用的延遲裂紋理論是氫的應力誘導擴散理論。 應力誘導擴散理論認為金屬內部存在的缺陷(如空穴、微夾雜物、晶格缺陷等)提供了潛在的裂紋源在應力的作用下這些缺陷的前沿會形成應力集中的三向應力區誘使氫向高應力區擴散并發生聚集。天然氣燃燒產物吸附在鋼板上隨著鋼板內部氫含量的增加缺陷處應力不斷增大其脆性也因位

金華鴻達昌業鋼鐵銷售有限公司 現擁有多個大型鋼板現貨倉儲庫,切割車間里配有多臺萬瓦激光、數控等離子·火焰 全套切割設備。可為用戶提供優質鋼板以及按圖切割各種規格鋼板件。常年主營:耐磨鋼板,特厚鋼板,合金鋼板,彈簧鋼板,低合金高強度鋼板,錳鋼板,鍋爐容器等 耐磨鋼板由低碳鋼板和合金耐磨層兩部分組成,合金耐磨層一般為總厚度的1/3~1/2。工作時由基體提供抵抗外力的強度、韌性和塑性等綜合性能,由合金耐磨層提供滿足指定工況需求的耐磨性能。 耐磨鋼板合金耐磨層和基板之間是冶金結合。通過專用設備,采用自動焊接工藝,將高硬度自保護合金焊絲均勻地焊接在基板上,復合層數一層至兩層以至多層,復合過程中由于合金收縮比不同,出現均勻橫向裂紋,這是耐磨鋼板的顯著特點。 合金耐磨層主要以鉻合金為主,同時還添加錳、鉬、鈮、鎳等其它合金成份,金相組織中碳化物呈纖維狀分布,纖維方向與表面垂直。碳化物顯微硬度可以達到HV1700-2000以上,表面硬度可達到HRC58-62。合金碳化物在高溫下有很強的穩定性,保持較高的硬度,同時還具有很好的抗氧化性能,在500℃以內完全正常使用。 耐磨層表現形式有窄道(2.5-3.5mm)、寬道(8-12mm)、曲線(S、W)等;主要以鉻合金為主,同時還添加錳、鉬、鈮、鎳、硼等其它合金成份,金相組織中碳化物呈纖維狀分布,纖維方向與表面垂直。碳化物含量40-60%,顯微硬度可以達到HV1700以上,表面硬度可達到HRC58-62。 耐磨鋼板主要分為通用型、抗沖擊型和耐高溫型三類;耐磨鋼板總厚度小可以達到5.5(2.5+3)mm,厚可以達到30(15+15)mm;耐磨鋼板可以卷制小直徑DN200的耐磨管道,并可加工成耐磨彎頭、耐磨三通、耐磨變徑管。