中雄管業(來賓市分公司)投入大量資源拓展研發團隊,實現 MPP電力管道從研發到生產,以及 MPP電力管道的服務。我們提供各種創新,高質量,具有成本效益的可持續 MPP電力管道產品以及服務,以滿足不同地區不同場景的特定需求。

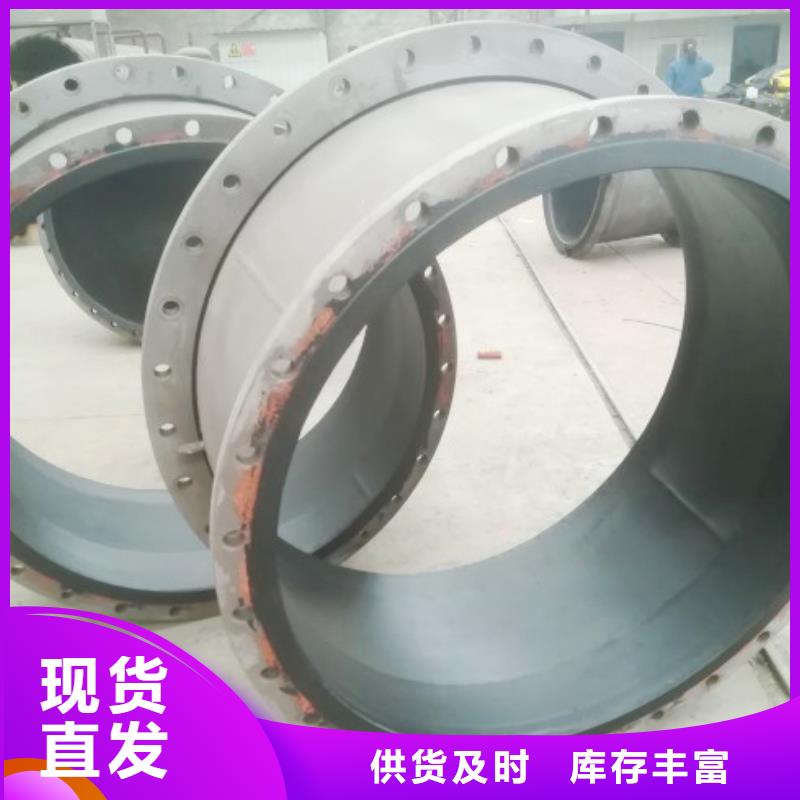

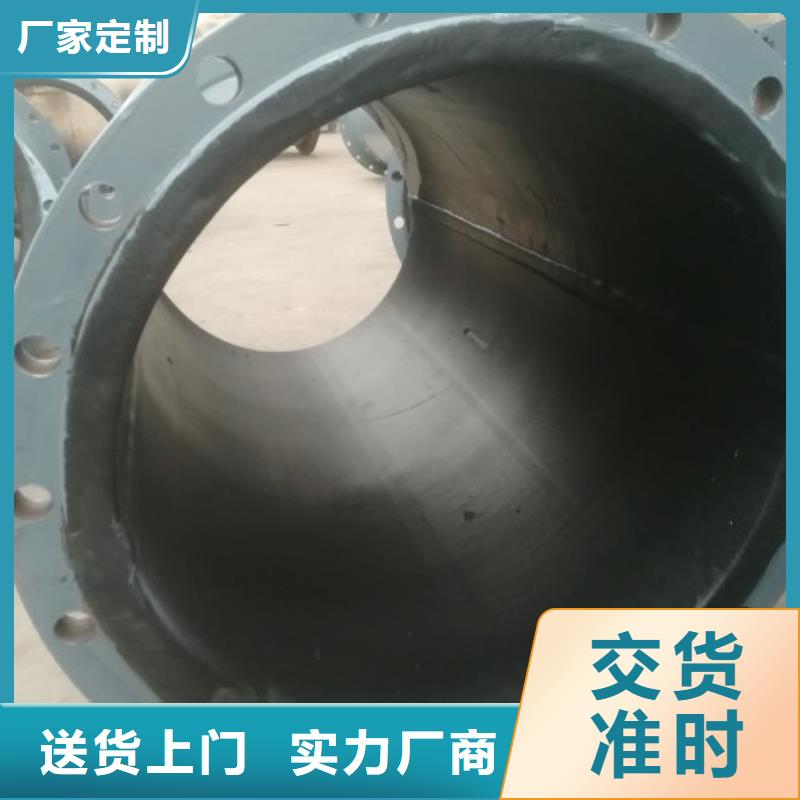

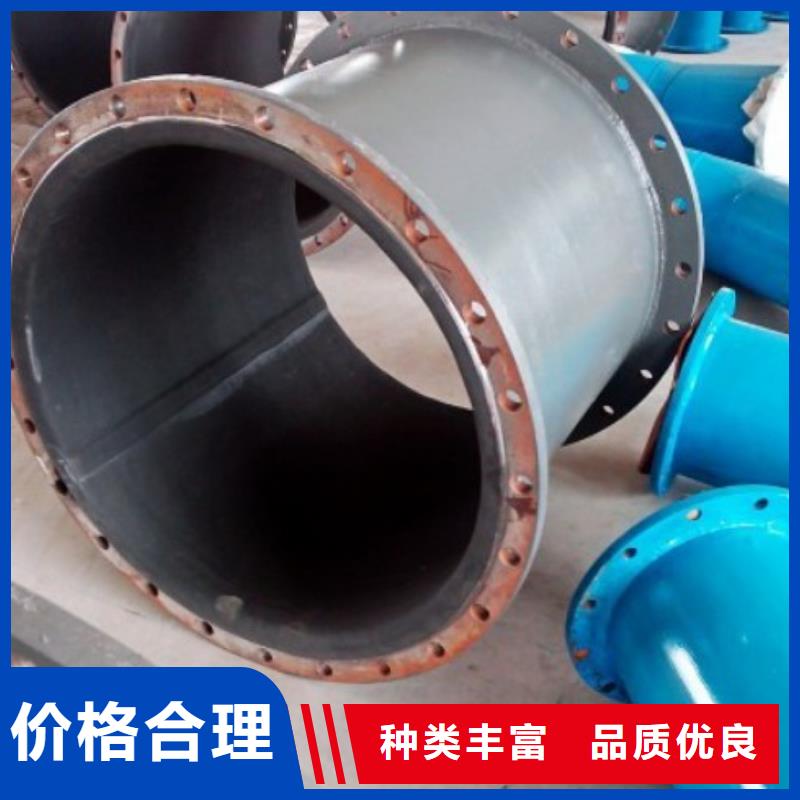

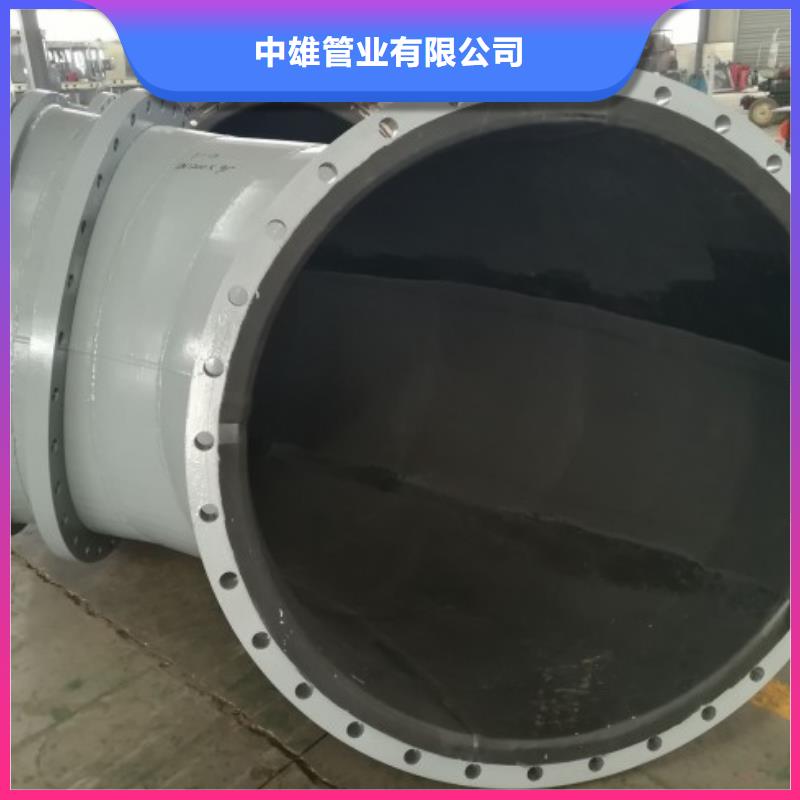

襯膠管道膠板粘接程序

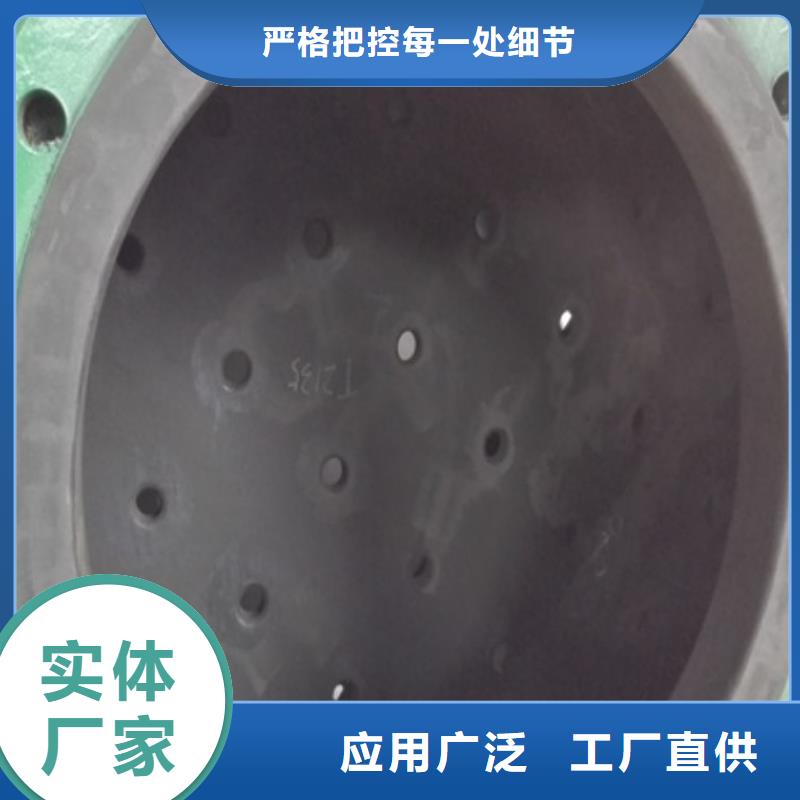

A. 膠板的準備

a.所有粘接的膠板表面都必須打毛(出廠時已一面或兩面打毛),包括接頭。

b. 所有需粘接的表面(含接頭)都須用香蕉水清洗臟物,并徹底晾干。

B. 橡膠和橡膠粘接

1. 均勻涂一層配好的粘合劑于粘接表面,并晾干1015分鐘;

2. 再均勻涂第二層配好的粘合劑,粘接面不粘手,再將粘接面疊合;

3. 粘合劑在短時間內即粘牢,在施壓前調整好粘接位置;

4. 當位置對好后,在整個表面施壓,使其接觸均勻,擠出空氣。

C. 橡膠與金屬鐵板粘接

1. 金屬鐵板表面需用噴砂或者鋼絲刷去除鐵銹和氧化層;

2. 采用香蕉水清洗噴砂后的表面,并徹底晾干;

3. 涂金屬底油,約2小時晾干,如層太薄可涂第二層;

4. 粘接步驟同第3條a d 項。

5. 送入硫化罐進行加壓、高溫硫化約4個小時。

6. 混凝土事故漿液池及石灰石漿液箱在現場粘接,然后進行本體硫化,即采用現場熱源(鍋爐蒸汽)及壓力表將蒸汽輸送入密封的事故漿液池及石灰石漿液箱,進行常溫本體硫化約八小時。

7. 注意事項

a) 粘合劑及固化劑置陰暗通風處密封保存,并小心濺入眼睛;

b) 底油的用量為每升可涂4平方米;

c) 粘合劑的用量為每升可涂1.5平方米;

d) 每升粘合劑在使用時需配入52克固化劑。

氨法煙氣襯膠管道脫硫技術

氨回收法符合FGD發展趨勢

氨法襯膠管道脫硫技術在化學工業領域應用普遍,用氨吸收硫酸生產尾氣中的SO2, 生產亞硫銨和硫銨。

80-90年代,在我國硫酸和磷肥廠,具有氨法襯膠管道脫硫裝置高達100余套。

美國和德國的襯膠管道脫硫石膏已成為一個突出的環境問題,正著力研究轉化為硫銨的技術。

據不統計,全目前使用氨法襯膠管道脫硫的機組大約在10000MW

· 專家論點

美國Ellison 咨詢公司:采用硫銨過程,煙氣襯膠管道脫硫可以實現自負盈虧。

美國John Brown工程師和建筑師有限公司:通過大量、高價值的副產品生產,煙氣襯膠管道脫硫可以獲得的投資效益。

美國GE公司:氨法煙氣襯膠管道脫硫時代已經到來了。

Krupp公司:經過二十多年一步一步地漫長的發展,如今,氨法已進入工業化應用階段。

·氨法特點

氨法是、低耗能的濕法。 氨法是氣液相反應,反應速率快,吸收劑利用率高,能保持襯膠管道脫硫效率95—99%。 氨在水中的溶解度超過20%。 氨法具有豐富的原料。氨法以氨為原料,其形式可以是液氨、氨水和碳銨。目前我國火電廠年排放二氧化硫約1000萬噸,即使全部采用氨法襯膠管道脫硫,用氨量不超過500萬噸/年,供應有保證。

氨法的大特點是 SO2的可資源化,可將污染物SO2回收成為高附加值的商品化產品。副產品硫銨是一種性能優良的氮肥,在我國具有很好的市場前景。

江南氨回收法是濕式氨法的一種。1995年氨法技術作為科技攻關項目列入“十五”863計劃;1998年公司成立了專門的環保研究所進行技術攻關;2000年我們研制的第1臺簡易氨法襯膠管道脫硫裝置通過江蘇省科技成果鑒定。此后公司通過與多家科研院校的密切合作,在簡易氨法的基礎上逐步發展成現在的氨回收法,并在天津堿廠、云南解化、亞能天元等項目上成功運行1年以上,各項指標均達到了預期。

可根據需要選擇出膠板:

襯里橡膠:丁基膠板

法蘭橡膠:丁基膠板

膠板性能:耐一定的酸或堿溶液PH值3—12 范圍;滿足用戶情況;具體在酸、堿、鹽應用情況見附表

耐溫情況:-40℃~+100℃,滿足用戶情況;

壓力情況:丁基襯膠管道高耐壓為4MPa,滿足用戶要求;

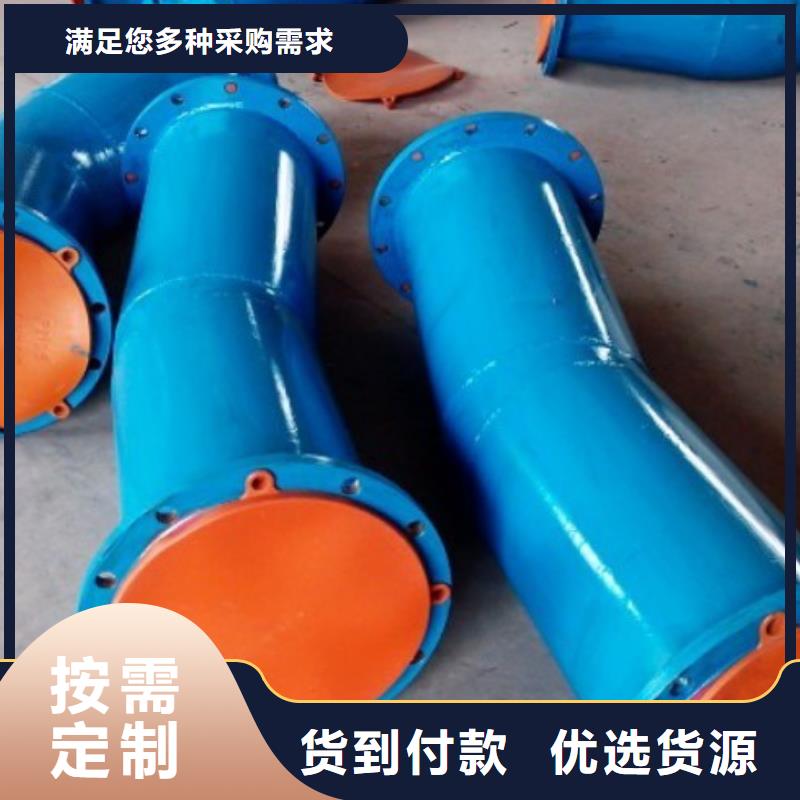

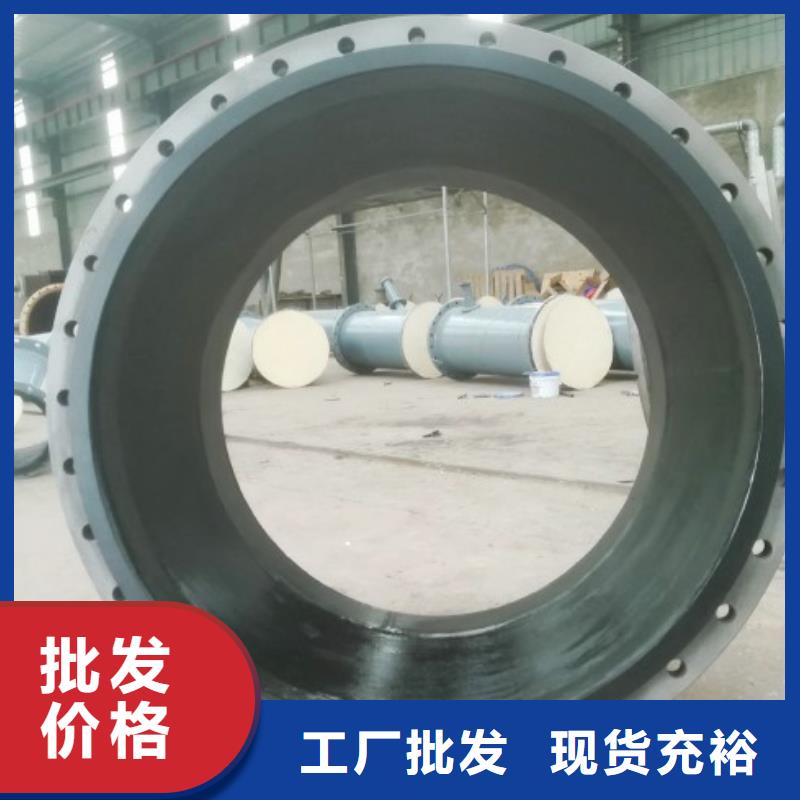

聯接情況:法蘭面襯膠,高彈性橡膠極易于密封,并可在一定程度上吸收熱脹冷縮所造成的變形。

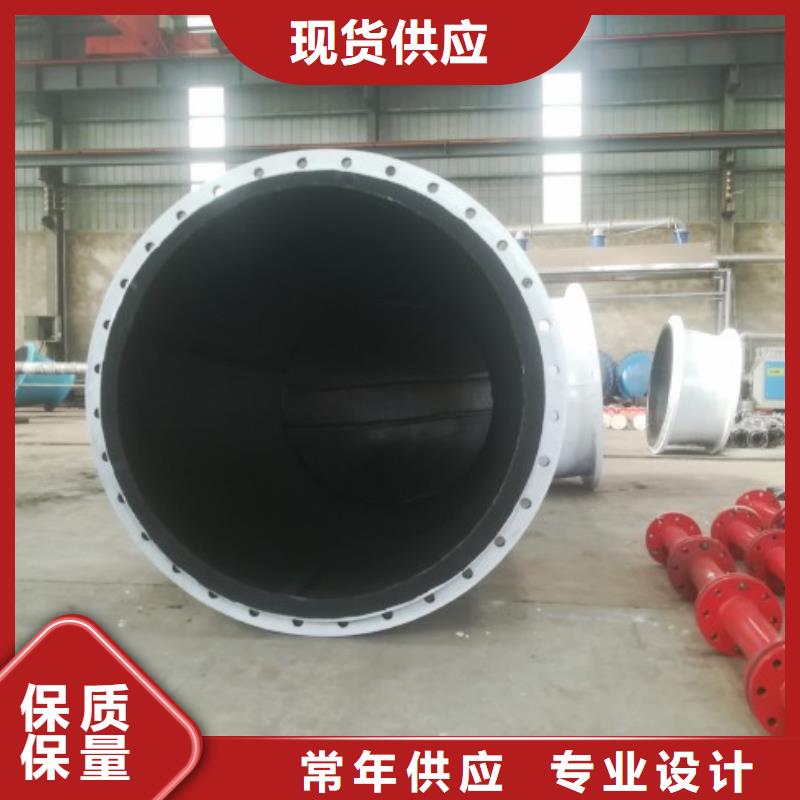

襯膠管道施工:一般3—5米為一個連接段,采用無縫鋼管。

粘接劑及粘接強度 :

粘接劑選擇:丁基橡膠專用粘接劑,粘接強度達到國標4牛頓/毫米2 。

粘接施工遵循標準:

1、公司出產的橡膠冷粘制品粘接力與襯層符合的相關標準:GB 18241[1].1-2001《橡膠襯里 第1部分:設備防腐襯里》的要求。

2、公司出產的橡膠冷粘制品襯層符合環保的相關標準:HG-T-1990《橡膠襯里化工設備》的要求。

襯膠管道橡膠物理特性

| 膠 種 | 高使用 | 使用壓力MPa | 物理性能 | 硫化方式 | ||||

| 負壓 | 正壓 | 硬度邵 爾HS | 抗拉強 | 伸長率% | 與金屬結合力 | |||

| 天然半硬膠 | 60-80 | -0.098 | 0.98 | D65±10 | >20 | >50 | ≥80kg/cm2 | 加壓硫化 |

| 天然硬質膠 | 80-100 | -0.098 | 0.98 | D75±10 | >22 | >25 | ≥80kg/cm2 | 加壓硫化 |

| 天然軟質膠 | 70-90 | -0.098 | 0.98 | A60±7 | >14 | >450 | >6kg/cm | 加壓硫化或 |

| 低鈣、鎂硬質膠 | 80-100 | -0.098 | 0.98 | D65±10 | >22 | >30 | ≥80kg/cm2 | 加壓硫化 |

| 常壓硫化硬質膠 | 80-100 | -0.098 | 0.98 | D70±10 | >20 | >40 | ≥60kg/cm2 | 常壓硫化 |

| 氯丁膠板 | 80-110 | -0.098 | 0.98 | D60±7 | >10 | >350 | ≥6kg/cm | 常壓或加 |

| 丁基膠板 | 80-120 | -0.098 | 0.98 | D60±7 | >10 | >350 | ≥6kg/cm | 常壓或加 |

| 預硫化丁基膠 | 80-120 | -0.098 | 0.98 | A65±7 | >6 | >350 | ≥4kg/cm | 預硫化 |