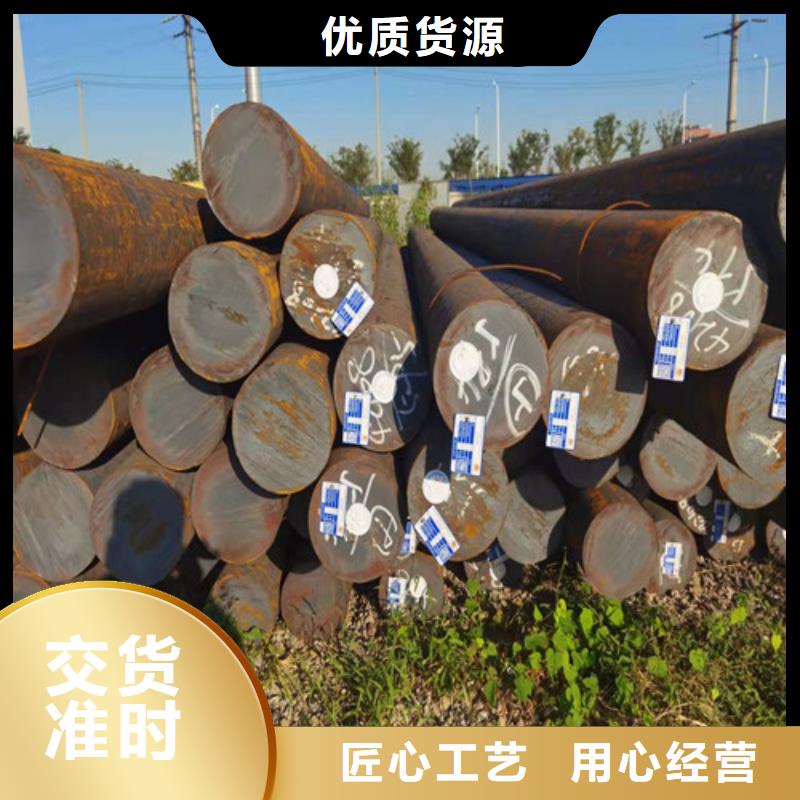

對軸承鋼GCR15圓鋼的冶煉質量要求很高,需要嚴格控制硫、磷和非金屬夾雜物的含量和分布,因為非金屬夾雜物的含量和分布對軸承鋼的壽命影響很大。對軸承鋼的基本質量要求就是純凈和組織均勻。純凈就是雜質元素及非金屬雜物要少,組織均勻是鋼中碳化物要細小,分布要均勻。夾雜物量愈高,壽命就越短。為了改善冶煉質量,近來已采用電爐冶煉并經電渣重熔,亦可采用真空冶煉,真空自耗精煉等新工藝來提高軸承鋼的質量。

用途

除做滾珠、軸承套圈等外,有時也用來制造工具,如沖模、量具。

特性編輯 語音

綜合性能良好.球化退火后有良好的切削加工性能.淬火和回火后硬度高而且均勻耐磨性能和接觸疲勞強度高.熱加工性能好.含有較多的合金元素價格比較便宜。

用途:用于制作各種軸承套圈和滾動體.例如:制作內燃機、電動機車、汽車、拖拉機、機床、軋鋼機、鉆 探機、礦山機械、通用機械以及高速旋轉的個高載荷機械傳動軸承的鋼球、滾子和套圈.

具有高而均勻的硬度良好的耐磨性.用于制作承受負荷較大的小截面調質件和應力較小的大型正火零件. 具務了軸承的耐磨性也加強了頂也鋼性.

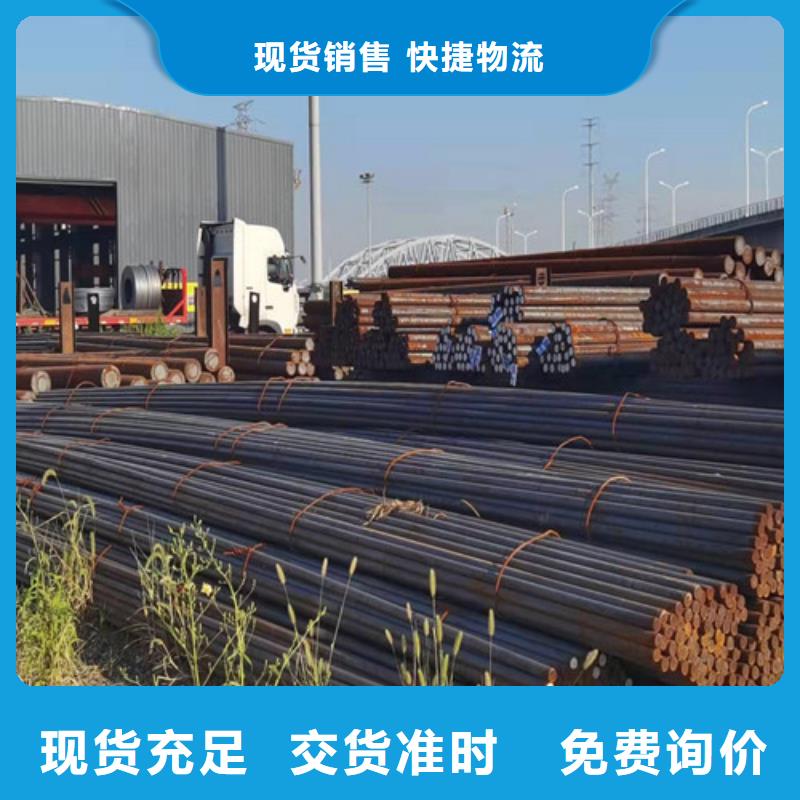

42CrMo圓鋼從材料分類上來說屬于合金結構鋼,具有良好的機械性能及可加工性,應用相當廣泛,主要有板材和圓棒兩種類型的材料,其綜合性能優于40cr,得到了行業的認可。

42CrMo鋼材屬于超高強度鋼,具有高強度和韌性,淬透性也較好,無明顯的回火脆性,調質處理后有較高的疲勞極限和抗多次沖擊能力,低溫沖擊韌性良好。42CrMo鋼材適宜制造要求一定強度和韌性的大、中型塑料模具。

化學成份圓鋼

碳 C :0.38~0.45%

硅 Si:0.17~0.37%

錳 Mn:0.50~0.80%

硫 S :允許殘余含量≤0.035%

磷 P :允許殘余含量≤0.035%

鉻 Cr:0.90~1.20%

鎳 Ni:允許殘余含量≤0.30%

銅 Cu:允許殘余含量≤0.30%

42CrMo鋼材

42CrMo鋼材

鉬 Mo:0.15~0.25%

滾動軸承圓鋼

1、性能特點 要求具有很高的強度和硬度、很高的彈性極限和接觸疲勞強度,足夠的韌性和淬透性,很高的耐磨性,而且還應有一定的抗腐蝕能力。

2、化學成分特點 高碳(0.95%

3、熱處理特點 預先熱處理為球化退火,終熱處理為淬火+低溫回火。生產工藝如下:軋制、鍛造、球化退火、機械加工、淬火加低溫回火、磨削加工、成品金相組織為:回M+粒狀碳化物+少量A殘

4、常用鋼種 GCr15、GCr15SiMn(注意Cr的含量、C的含量)。

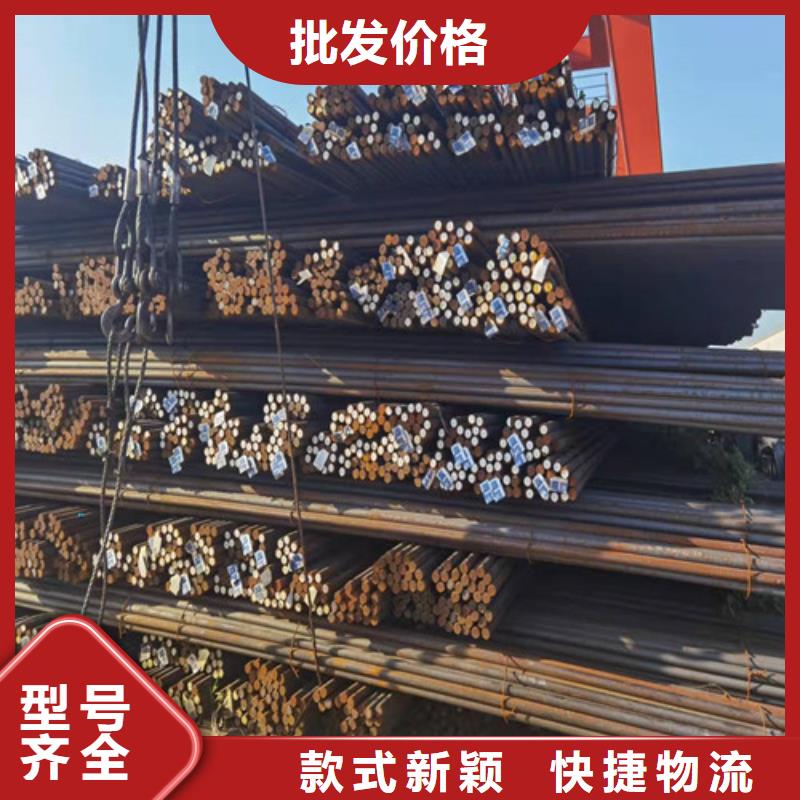

工具圓鋼

合金刃具鋼

刃具鋼應具有下列性能要求:

(1)高硬度(60HRC以上)

(2)高的耐磨性

(3)高的熱硬性(紅硬性)

(4)具有一定的強度、韌性和塑性

(一)低合金刃具鋼

1、化學成分特點 高的含碳量(0.75~1.5%);為了提高淬透性和回火穩定性,加入Cr、Mn、Si、V、W等合金元素;

2、熱處理特點 預處理為球化退火,終熱處理為淬火+低溫回火。

3、常用鋼種 9SiCr、9Mn2V9SiCr鋼圓板牙淬火回火工藝,如圖2所示:

圖2 title

圖2 title

(二)高速鋼

1、化學成分特點

①高C:0.7 %~1.5 %;

②加入Cr提高淬透性;

③加入W、Mo提高熱硬性;

④加入V提高耐磨性。

2、熱處理特點 退火+1270℃淬火+560℃~ 580℃回火(三次)。

3、典型鋼種 W18Cr4V、W6Mo5Cr4V2W18Cr4V 鋼盤形銑刀淬火回火工藝曲線。

②0.25~0.60%C為中碳鋼圓鋼,多在調質狀態下使用,制作機械制造工業的零件。

③大于0.6%C為高碳鋼,多用于制造彈簧、齒輪、軋輥等。

根據含錳量的不同,又可分為普通含錳量(0.25~0.8%)和較高含錳量(0.7~1.0%和0.9~1.2%)兩鋼組。錳能改善鋼的淬透性,強化鐵素體,提高鋼的屈服強度、抗拉強度和耐磨性。通常在含錳高的鋼的牌號后附加標記“Mn”,如15Mn、20Mn以區別于正常含錳量的碳素鋼。

按用途分類

按用途則又可分為碳素結構鋼、碳素工具鋼。

碳素工具鋼 含碳量在0.65~1.35%之間,經熱處理后可得到高硬度和高耐磨性,主要用于制造各種工具、刃具、模具和量具(見工具鋼)。

碳素結構鋼按照圓鋼屈服強度分為5個牌號:

Q195、Q215、Q235、Q255、Q275

每個牌號由于質量不同分為A、B、C、D等級,多的有四種,有的只有一;另外還有鋼材冶煉的脫氧方法區別。

脫氧方法符號:

F——沸騰鋼

b——半鎮靜鋼

Z——鎮靜鋼

TZ——特殊鎮靜鋼