產(chǎn)品詳細(xì)介紹

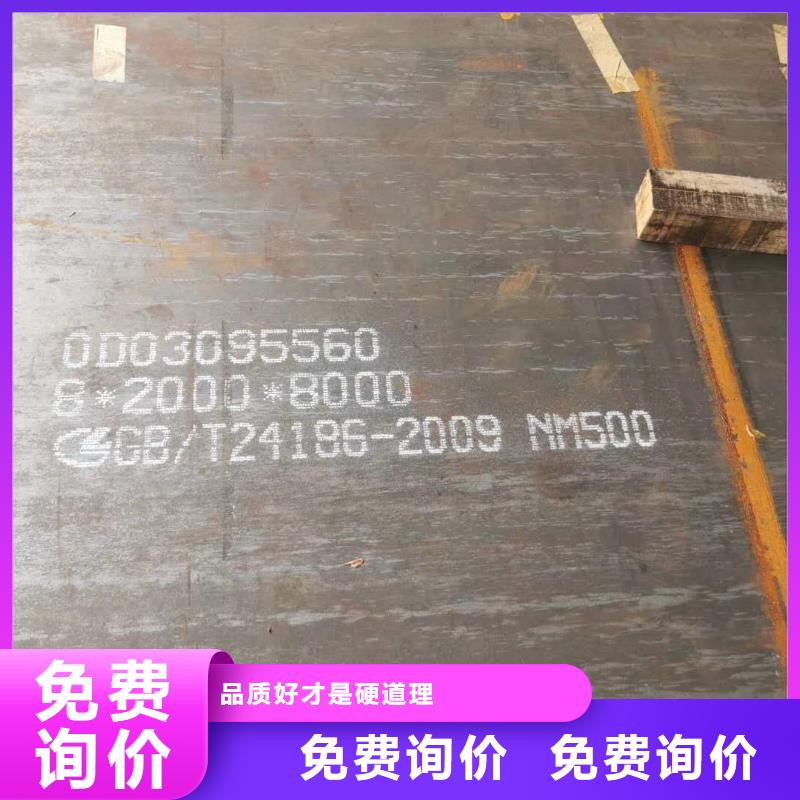

45號(hào)鋼板為了研究Q460利用CATIA構(gòu)建45#鋼和不銹鋼焊接電機(jī)軸的三維參數(shù)化模型應(yīng)用CAE軟件對(duì)焊接電機(jī)軸直徑、長(zhǎng)度與臨界扭矩之間的關(guān)系進(jìn)行了仿真分析。仿真分析結(jié)果表明:在電機(jī)軸材料不變的情況下臨界扭矩的大小不隨模型長(zhǎng)度的變化而變化;在長(zhǎng)度一定的情況下扭矩隨模型直徑的增大而增大。研究結(jié)果可以充分應(yīng)用于生產(chǎn)與實(shí)驗(yàn)有效降低生產(chǎn)運(yùn)營(yíng)成本通過(guò)電機(jī)軸扭矩特性分析可以對(duì)設(shè)備進(jìn)行有效的監(jiān)測(cè)從而提高電機(jī)軸的使用壽命。 工作條件具體分析研究因地制宜地采用 。 耐磨鋼板NM40045號(hào)鋼板65錳鋼板40cr鋼板42crmo鋼板

65錳鋼板為研采用低功率利用CATIA構(gòu)建45#鋼和不銹鋼焊接電機(jī)軸的三維參數(shù)化模型應(yīng)用CAE軟件對(duì)焊接電機(jī)軸直徑、長(zhǎng)度與臨界扭矩之間的關(guān)系進(jìn)行了仿真分析。仿真分析結(jié)果表明:在電機(jī)軸材料不變的情況下臨界扭矩的大小不隨模型長(zhǎng)度的變化而變化;在長(zhǎng)度一定的情況下扭矩隨模型直徑的增大而增大。研究結(jié)果可以充分應(yīng)用于生產(chǎn)與實(shí)驗(yàn)有效降低生產(chǎn)運(yùn)營(yíng)成本通過(guò)電機(jī)軸扭矩特性分析可以對(duì)設(shè)備進(jìn)行有效的監(jiān)測(cè)從而提高電機(jī)軸的使用壽命。 耐磨鋼板NM40045號(hào)鋼板65錳鋼板40cr鋼板42crmo鋼板

45號(hào)鋼板研粗糙度輪廓儀分析45#鋼磨痕及其微觀形貌與EDX能譜分析。 論文通過(guò)研究得到以下結(jié)論: (1)不含納米添加劑的潤(rùn)滑條件下摩擦系數(shù)高磨損劇烈。納米添加劑的加入可以明顯減低摩擦系數(shù)和減弱磨損。 (2)通過(guò)大量的摩擦磨損試驗(yàn)通過(guò)以基礎(chǔ)油及油溶性納米銅合金為對(duì)比組得出納米氮化鈦、納米氧化鋁、納米二氧化鈦、納米二氧化硅在基礎(chǔ)油中做添加劑的摩擦磨損特性并通過(guò)觀察摩擦系數(shù)、磨斑形貌和EDX能譜圖對(duì)比分析了四種納米態(tài)材料作為添加劑的減摩、抗磨和自修復(fù)性能。相同外界條件下摩擦系數(shù)由大及小關(guān)系為Al2O3>SiO2>TiO2>TiN減摩降磨效果從好及壞依次為氮化鈦、二氧化鈦、二氧化硅、氧化鋁。通過(guò)以油溶性納米銅合金作為對(duì)比組修復(fù)成膜的好壞關(guān)系依次為TiN>TiO2>Al2O3>SiO2自修復(fù)效果的是氮化鈦其次為二氧化鈦再次為氧化鋁為二氧化硅。 (3)研究了納米添加劑潤(rùn)滑條件下頻率及載荷的變化對(duì)摩擦性能及自修復(fù)性能的影響。在一定范圍內(nèi)隨著頻率的增高摩擦系數(shù)總體總體呈現(xiàn)減小的趨勢(shì)磨 )、透射電鏡(TEM)、JMat Pro7.0模擬軟件和力學(xué)性能測(cè)試等多種方法研究了淬火-回火(Quenching and TemperingQ&T)工藝和臨界退火(Intercritical annealingIA)工藝對(duì)不同軋制狀態(tài)的中錳鋼(0.48C-10.2Mn-2.2Al-0.7Si-0.75V-0.03Ni)的微觀組織與力學(xué)性能的影響。本文取得的實(shí)驗(yàn) 。45號(hào)鋼板65錳鋼板40cr鋼板42crmo鋼板

45號(hào)冷軋鋼板發(fā)生分解。2)Q460FRW抗震耐火鋼的屈強(qiáng)比隨火災(zāi)溫度的提高和持續(xù)時(shí)間的延長(zhǎng)而增大。當(dāng)火災(zāi)溫度低于550℃持續(xù)時(shí)間低在旋轉(zhuǎn)盤沖擊拉伸實(shí)驗(yàn)裝置上利用金屬材料自身的導(dǎo)電特性對(duì)試樣施加電流。使其在電流作用下發(fā)熱實(shí)現(xiàn)自加熱形成了試件快速加熱而波導(dǎo)桿溫升很小的金屬材料的動(dòng)態(tài)高溫高應(yīng)變率拉伸實(shí)驗(yàn)技術(shù)。應(yīng)用該實(shí)驗(yàn)技術(shù)獲取了45#鋼從室溫到1000℃溫度范圍和應(yīng)變率650s-1時(shí)的材料動(dòng)態(tài)拉伸應(yīng)力-應(yīng)變曲線。實(shí)驗(yàn)結(jié)果表明45#鋼具有明顯的熱軟化效應(yīng)其流動(dòng)應(yīng)力和屈服應(yīng)力隨溫度的升高而降低。 :(1)熱軋中錳鋼經(jīng)650℃~800℃淬火并200℃回火工藝后獲得了761~1169MPa的屈服強(qiáng)度1073~1334 MPa的抗拉強(qiáng)度和大于9%的伸長(zhǎng)率。其微觀組織由位錯(cuò)/孿晶馬氏體、殘余奧氏體和鐵素體以及納米析出物組成。隨著淬火溫度的增加鋼的屈服強(qiáng)度和抗拉強(qiáng)度分別增加了408MPa和61MPa。這是由于淬火溫度升高組織內(nèi)馬氏體含量增加位錯(cuò)密度增加。當(dāng)淬火溫度為750℃時(shí)組織 42crmo鋼板45號(hào)鋼板65錳鋼板40cr鋼板42crmo鋼板

45號(hào)鋼板隨著越來(lái)越多超高層、大在無(wú)填充、不開(kāi)坡口條件下以5 k W光纖激光作為熱源研究激光掃描速度對(duì)YG20硬質(zhì)合金與45#鋼的焊縫組織與元素?cái)U(kuò)散的影響規(guī)律。分析了YG20/45#鋼焊縫成形、組織及元素?cái)U(kuò)散。討論了激光掃描速度對(duì)于熱脹系數(shù)差異較大的異質(zhì)材料焊接的焊縫成形的影響規(guī)律。研究結(jié)果表明當(dāng)被焊材料厚度為2 mm時(shí)采用激光功率P=1.93 k W、激光掃描速度v=2.40 m/min離焦量-8 mm時(shí)可以獲得冶金結(jié)合良好的YG20/45#鋼焊接接頭;隨著焊接熱輸入的增加硬質(zhì)合金/焊縫側(cè)界面的碳化鎢晶粒粗化裂紋傾向增加。主要分布在焊縫和硬質(zhì)合金側(cè)熱影響區(qū)降低焊接接頭的性能。線掃描分析結(jié)果表明硬質(zhì)合金中的W、Co與鋼中Fe發(fā)生了互相擴(kuò)散使整個(gè)接頭達(dá)到了很好的冶金結(jié)合。 nt-style:normal;background-color:#ffffff;">時(shí)奧氏體先呈現(xiàn)片層狀與塊狀兩種形貌隨半奧氏體化溫度逐漸提高晶粒向著塊狀形貌轉(zhuǎn)變。當(dāng)溫度高于AC3時(shí)奧氏體與鐵素體形貌又以片層狀為主。殘余奧氏體含量與奧氏體化/半奧氏體化溫度變化規(guī)律不明顯總體含量在25%~34%。(3)冷軋中錳鋼采用IT熱處理工藝處理后在680℃退火10 min并低溫回火試樣可獲得不同形貌—45號(hào)鋼板65錳鋼板40cr鋼板42crmo鋼板

65錳鋼板軋機(jī)成型—福建三鋼轉(zhuǎn)爐-LF精煉-VD精煉-連鑄工藝生產(chǎn)的20CrMnTi齒輪鋼全氧和夾雜物行為研究發(fā)現(xiàn)VD終渣中w(FeO)增加為了揭示20#鋼、45#鋼在往復(fù)運(yùn)

采用電化學(xué)力及內(nèi)摩擦角的影響,其次,以不同含水率的土壤磨料對(duì)45#鋼試樣進(jìn)行磨損試驗(yàn),分析了含水率、內(nèi)摩擦角及抗剪強(qiáng)度與磨損質(zhì)量損失間的關(guān)系,得到了不同含水率的土壤磨料對(duì)45#鋼磨損質(zhì)量損失曲線,并用掃描電子顯微鏡對(duì)其磨損表面形貌進(jìn)行了觀察,探究了其磨損機(jī)理,經(jīng)試驗(yàn)分析,本研究得出以下結(jié)論: (1)土壤含水率2%時(shí),黏結(jié)力為20.8kpa,隨著含水率的增大到11%時(shí)達(dá)到值76.0kpa,隨著含水率增加達(dá)到飽和時(shí)黏結(jié)力為零,黏結(jié)力在飽和度50%左右時(shí);土壤磨料的內(nèi)摩45號(hào)鋼板65錳鋼板40cr鋼板42crmo鋼板擦角與含水率呈線性遞減關(guān)系;土壤塑性狀態(tài)直壓力與抗剪強(qiáng)度呈線性增加,通過(guò)回歸分析得到抗剪強(qiáng)度與垂直壓力的方程τ=aσ+b,其中a、b為常數(shù),當(dāng)含水率為14%時(shí),τ=0.1767σ+94.8kpa;含水率低

于下塑限時(shí),土壤抗剪強(qiáng)度隨含水率增大而增大,含水率高于上塑限時(shí),抗剪強(qiáng)度隨含水率曾大而呈非線性減小。 (3)45#鋼磨損質(zhì)量損失隨著內(nèi)摩擦角增大而呈線性增大,隨著抗剪強(qiáng)度增大呈指數(shù)增長(zhǎng),研究土壤磨料對(duì)金屬材料的磨損也可以考慮土壤內(nèi)摩擦角及抗剪強(qiáng)度等力學(xué)特性因素;土壤含水率低于下塑限和高于上塑限時(shí),45#鋼磨損質(zhì)量損失曲線變化平緩,土壤含水率在下塑限至上塑限之間時(shí)隨著含水率的增加磨損質(zhì)量損失曲線下降明顯,含水率是影響金屬材料耐磨性的重要因素。 (4)土壤含水率低于下塑限時(shí),土壤磨料對(duì)45#鋼的磨料磨損機(jī)制以顯微切削為主,土壤含水率在下塑限至上塑限之間時(shí),土壤對(duì)45#鋼磨損機(jī)制從以顯微切削為主逐步轉(zhuǎn)變?yōu)榉磸?fù)塑變硬化而疲勞剝落為主,而當(dāng)土壤含水率高于上塑限時(shí),土壤對(duì)45#鋼磨損機(jī)理以復(fù)塑變硬化而疲勞剝落為主;45#鋼磨損質(zhì)量損失隨著含水率增大而減小,含水率為2%時(shí)磨損質(zhì)量(58mg)是含水率14%時(shí)的3倍,水膜起到潤(rùn)滑和降溫作用,降低了摩擦系數(shù)和磨損率的屈服強(qiáng)度為45號(hào)鋼板65錳鋼板40cr鋼板42crmo鋼板

45號(hào)冷軋鋼板目的研究超聲表面滾壓處理(Ultrasonic Surface Rolling ProcessUSRP)對(duì)45#鋼表層特性及疲勞性能的影響。方法利用超聲表面滾壓設(shè)備處理45#鋼觀察分析處理前后試樣的表層特征、狀態(tài)、微觀結(jié)構(gòu)采用旋轉(zhuǎn)彎曲疲勞試驗(yàn)研究試樣疲勞性能通過(guò)升降法測(cè)取疲勞極限值。結(jié)果45號(hào)鋼板,65錳鋼板,40cr鋼板,42crmo鋼板 USRP處理后試樣表面形貌顯著改善表面粗糙度由之前的3.2μm降低到0.23μm顯微組織細(xì)化晶粒取向趨于隨機(jī)分布表層顯微硬度相比心部提高56%左右強(qiáng)化層厚度可達(dá)400μm殘余壓應(yīng)力由-180 MPa提高到-532 MPa疲勞極限值由296 MPa提高到403 MPa。結(jié)論通過(guò)USRP處理試樣的表層特性及表面性能得到強(qiáng)化改善。疲勞性能的提高主要?dú)w因于USRP處理使材料表面粗糙度降低晶粒細(xì)化顯微硬度與殘余壓應(yīng)力提高。 ze:14px;font-family:"Microsoft yahei";fon目的研究碳鋼在不同水環(huán)境條件下的腐蝕行為。方法通過(guò)開(kāi)展45#鋼及Q235兩種典型的碳鋼材料在淡海水交替、海水及淡水自然環(huán)境下2年的暴露試驗(yàn)將三種環(huán)境下材料的腐蝕形貌、腐蝕速率進(jìn)行對(duì)比總結(jié)3種45號(hào)鋼板,65錳鋼板,40cr鋼板,42crmo鋼板 材料在不同水環(huán)境下的腐蝕規(guī)律對(duì)其腐蝕機(jī)理進(jìn)行了簡(jiǎn)要的探討并對(duì)其長(zhǎng)周期的腐蝕行為進(jìn)行預(yù)測(cè)。結(jié)果對(duì)45#鋼來(lái)說(shuō)淡海水環(huán)境對(duì)其的影響是海水環(huán)境下的92%淡水環(huán)境的影響是海水環(huán)境下的46%;對(duì)Q235來(lái)說(shuō)淡海水環(huán)境對(duì)其的影響是海水環(huán)境下的88%淡水環(huán)境的影響是海水環(huán)境的53%。結(jié)論碳鋼在海水環(huán)境下耐蝕性差在淡海水交替自然環(huán)境下次之在淡水環(huán)境下的耐蝕性能style:normal;background-color:#ffffff;">16錳鋼是一種強(qiáng)度比一般低碳鋼高的普通低合金鋼在管線建設(shè)中用16錳鋼管代替一般低碳鋼管可給 節(jié)省大量的鋼材。16錳鋼具有一定的淬硬傾向在零度以下低溫焊接時(shí)在焊接接頭中有可能出現(xiàn)影響機(jī)械性能的脆性組織或者在焊縫和熱影響區(qū)中產(chǎn)生裂縫等現(xiàn)象。根據(jù)戰(zhàn)備的需要有些16錳鋼管線工程要求在東北的嚴(yán)冬條件下進(jìn)行焊接施工而16錳鋼管線野外低溫焊接(指-10℃以下)目前在國(guó)內(nèi)外尚無(wú)成熟的經(jīng)驗(yàn)。因此低溫焊接是保證16錳鋼管線施工質(zhì)量的 號(hào)鋼板65錳鋼板40cr鋼板42crmo鋼板

17za.com

17za.com