為了給您提供更的鋁管銅絞線支持定制產品信息,我們上傳了的產品視頻。請花幾分鐘時間觀看,您會發現更多驚喜。

以下是:鋁管銅絞線支持定制的圖文介紹

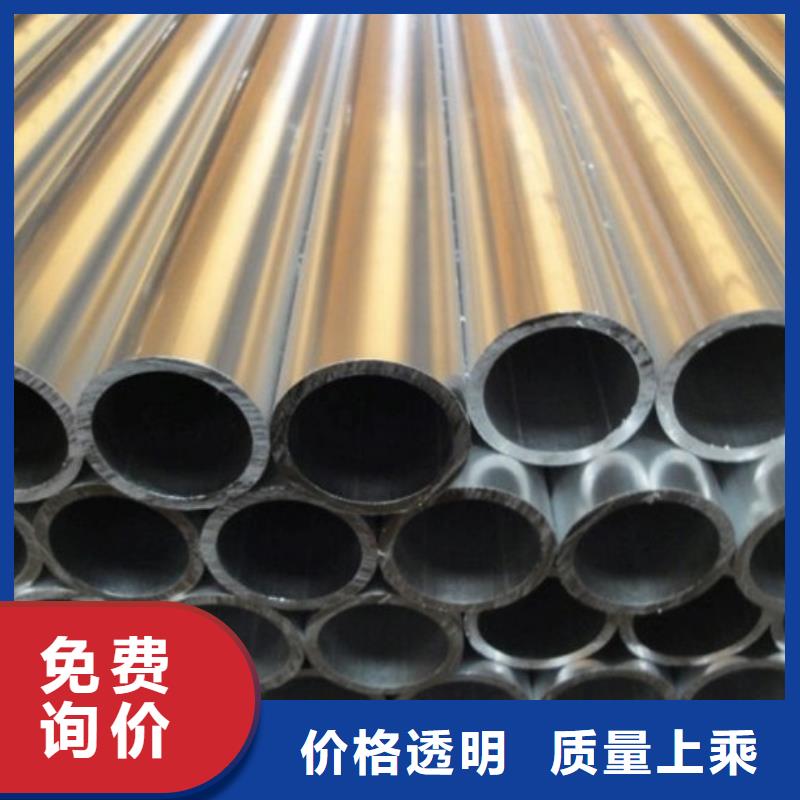

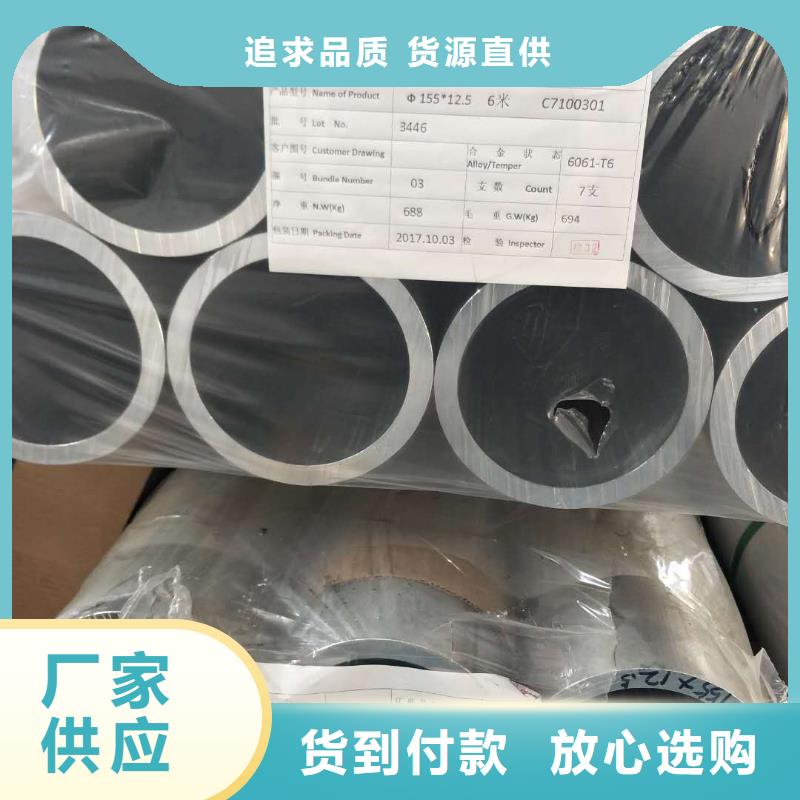

辰昌盛通金屬材料(衢州市分公司)專業生產 紫銅排,品質保證,精品齊全,品質保障,值得信賴,可根據客戶要求定制加工,其他型號齊全客戶隨意挑選。

增值稅屬于流轉稅,稅率下調對于毛利率較高的企業,可以顯著改善其現金流,而對于毛利率較低或者虧損的企業,稅率下調則影響不大。根據中國有色金屬工業協會統計,2018年中國鋁冶煉行業銷售利潤率僅有1.98%,行業盈利能力依然較差。在此背景下,假設以某企業噸鋁毛利率100元計算,增值稅由16%下調3個百分點,意味著企業所繳納增值稅僅由16元/噸降至13元/噸,對于企業本身或市場 價格的影響乎其。

從成本結構來看,2018年中國電解鋁加權平均完全成本約14900元/噸(含稅),其中人工費用、折舊費用、維修費用、財務費用、管理費用和銷售費用共計約2250元/噸,占完全成本15%,考慮到以上部分不產生增值稅,因此增值稅率下調3%對此部分費用無根本性影響。與此同時,考慮到其余85%成本費用均為企業購進的電力、氧化鋁、陽極炭塊、氟化鋁等原輔料,在增值稅稅率由16%下降至13%的月度轉換周期內,一定程度上會導致進項稅額大于銷項稅額,因此對鋁企業現金流和盈利情況是有顯著改善的。從長期來看,由于鋁是一個充分競爭的行業,理論上企業為獲得更大的市場份額,愿意將此部分利益讓渡給客戶或者消費者,因此會選擇降價銷售產品,而這對價格是不利的。

當前,市場交易情緒仍主要集中在增值稅下調的落地時點。在此期間,期貨市場會短暫出現近遠月價格的結構變化,即期鋁呈現近月高遠月底的狀況,而現貨市場也會顯現出囤貨、惜售的意愿。但只要增值稅下調時間一旦明確,市場關注焦點會快速回到電解鋁自身供需基本面,期貨和現貨價格也將逐步回到合理區間水平。

2018年4~5月,政府宣布將增值稅由17%下調至16%。從當時期貨和現貨市場的反應來看,除了短暫時點期鋁近遠結構發生變化外,鋁走勢并未受到該政策的大幅影響,主導價格方向的核心因素依然在供需基本面。

一、人為要素 脫模劑是否噴得太多?因脫模濟發氣量大,用量過多時,澆注前未燃盡,使蒸發氣體被包在鑄件表層。所以在同一條件下,某些工人操作時會發生較多的氣孔的原因之一。選用發氣量小的脫模濟,用量薄而均勻,燃凈后合模。 未常常整理溢流槽和排氣道? 開模是否過早?是否對模具進行了預熱?各部位是否漸漸均勻升溫,使型腔、型芯表面溫度為150℃~200℃。 剛開始模溫低時出產的產品有無阻隔? 假如無預熱設備時是否運用鋁合金料慢速推入型腔預熱或用其它辦法加熱? 是否取潔凈的鋁液,有無將氧化層注入壓室? 倒料時,是否將勺子接近壓室注進口,防止飛濺、氧化或卷進空氣降溫等。 金屬液一倒入壓室,是否即進行壓射,溫度有無下降了? 冷卻與開模,是否依據不同的產品挑選開模時刻? 有無因怕鋁液飛出(飛水),不敢選用正常壓鑄壓力?更不敢測驗恰當添加比壓。 操作員有無嚴格遵守壓鑄工藝? 有無選用定量澆注?怎么斷定澆注量? 二、機(設備、模具、工裝)的要素:主要是指模具質量、設備功能 壓鑄模具規劃是否合理,會否導致有氣孔?壓鑄模具方面的原因: 1)澆口方位的挑選和導流形狀是否不妥,導致金屬液進入型腔發生正面碰擊和發生旋渦。(下降壓射速度,防止渦流包氣) 2)澆道形狀有無規劃不良? 3)內澆口速度有無太高,發生湍流? 4)排氣是否不暢? 5)模具型腔方位是否太深? 6)機械加工余量是否太大?穿透了表面細密層,顯露皮下氣孔?壓鑄件的機械切削加工余量應獲得小一些,一般在0.5mm左右,既可減輕鑄件分量、削減切削加工量以下降成本,又可防止皮下氣孔顯露。余量 不要大于0.5mm,這樣加工出來的面根本看不到氣孔的,因為有硬質層的維護。 排氣孔是否被堵死,氣排不出來? 沖頭潤滑劑是否太多,或被燒焦?這也是發生氣體的來歷之一。 澆口方位和導流形狀,有無金屬液先關閉分型面上的排溢體系? 內澆口方位是否不合理,經過內澆口后的金屬當即碰擊型壁、發生渦流,氣體被卷進金屬流中? 排氣道方位不對,構成排氣條件不良? 溢氣道面積是否夠大,是否被阻塞,方位是否坐落終充填的當地?模具排氣部位是否常常整理?防止因脫模劑阻塞而失掉排氣作用。 模溫是否太低? 流道轉彎是否油滑?恰當加大內澆口? 有無在深腔處開設排氣塞,或選用鑲拼方式添加排氣? 有無因壓鑄規劃不合理,構成有難以排氣的部位? 溢流口截面積總和有無小于內澆口截面積總和的60%,排渣作用差? 有無在滿意成型杰出的條件下,增大內澆口厚度以下降填充速度? 有無內澆口速度過高,湍流運動過劇,金屬流卷進氣體嚴峻? 有無內澆口截面積過小,噴發嚴峻? 有無次序填充以利于型腔氣體排出,直澆道和橫澆道有滿足的長度? 三、材料要素 有無做好直銷商的原材料的成分操控?鐵含量多少?(要求在0.7以下) 鋁的純度有無確保? 二次料(水口料)運用是否過多,而且沒有做好除渣動作? 有無在出產過程中在鋁液內參加過多廢料渣包,澆注時連同氧化皮一同倒入? 公司有無操控廢材料的二次運用份額?怎么履行?誰查看? 重要客戶產品的鋁液中是否能夠參加廢料? 試試改變新料與回爐料的份額? 爐料是否潔凈? 四、辦法的要素:主要指壓鑄參數、操作工藝 有無依據不同的產品挑選工藝參數?(壓鑄鋁液溫度630-670度)合理挑選壓鑄工藝參數,特別是壓射速度。調整高速切換起點。 有無削減脫模濟含水量?有無選用發氣量小的脫模劑?

七系鋁合金氧化:大學生方程式賽車上為了輕量化運用輕質材料7系鋁合金材料(特別以7075和7050為主),7075鋁合金是一種冷處理鍛壓合金,強度高,遠勝于軟鋼。7075是商用強力合金之一。7075鋁合金結構嚴密,耐腐蝕作用強,杰出機械功能及陽極反響。細晶粒使得深度鉆孔功能更好,東西耐磨性增強,螺紋滾制更異乎尋常。 可是鋁合金表面硬度低,不耐磨,其使用規模遭到必定約束,對鋁合金進行硬質陽極氧化(陽極硬化)處理,能夠獲得與基體結合力好、具有必定厚度的膜層,能運用在鋁制傳動花鍵、軸承裝置方位、螺紋緊固處等部位。(當然規矩對某些部位的鋁合金件也做了陽極硬化的要求,有人說做了沒必要或許做了其他的比方鍍硬鉻等呵呵,其實陽極硬化的實用性和功能性的優勢和必要性仍是清楚明了的) 依據自己調研和試驗,7系鋁合金在做完陽極硬化后,氧化膜厚度可為30μm-50μm,硬度為50-55HRC,可使鋁材滿意花鍵要求。(電解液為草酸,直流,電解溫度0度以下,氧化色彩為帶有金屬光澤枯草黃綠色--屎黃色)。能做這項作業的工廠少之又少,這項技能會的技能人員更是稀疏,小弟不才,在長輩和隊友盡力下,找到一家為出塞和核電設備做氧化的供應商,終究仍是成功做了硬質氧化的鋁制花鍵,其間彎曲不多說,說一下具體步驟和留意事項吧。 氧化前的預備: 1,氧化要在完結一切機加工之后制品之前做 2,有條件 做一下金相分析,斷定材料真假,或許讓直銷商供給成分陳述(據自己調研國內西南鋁仍是不錯的,貨單上會供給這份陳述)被某些材料直銷商供給的假鋁材坑到哭,成分不明確,燒蝕了我 個做的完美的加工件(由于不同系列鋁材電解液配比不同,并且兩種不同系列材料在一電解池中氧化肯定會發作燒蝕) 氧化進程: 1,首先要酸洗,這兒要留意,酸洗之前必定要理解之前做沒做過放電類的加工,比方說電火花放電加工花鍵,線切割加工等,如果有加工表面也會構成一層堅固的氧化膜(是不是氧化鋁沒研討),酸洗必定要把這層膜腐蝕掉,否則這部分不導電不會被附上氧化膜,可是這樣會影響工件的表面潤滑度和亮澤,使工件發暗。為了使表面平坦亮光,到達德雷克斯勒差速器殼的作用,我用拋光磨片加拋光蠟打磨了一次,但成果卻呵呵,后來跟專家了解到,金屬加工表面是物理平坦,就是凸凹撫平的感覺,氧化中會使其露出,想要鏡面作用只能通過化學拋光,用硝酸等化學試劑對加工表面處理再去氧化會得到鏡面作用,由于這項工藝會對周圍環境污染極大,很少有做的,所以處女座的朋友能夠試試。 2,留意計算好工件表面積,這會和通電電流有必定比例聯系,還有草酸含量也有關,否則會呈現上膜慢,膜層較薄等問題,當然也和電解液有必定聯系,我這邊供應商只能做草酸的 3,電解進程中切勿頻頻取出檢查膜的厚度,會發作再次放入氧化池不反響的問題4,留意操控好電流,過大會燒蝕,過小不反響 5,到達膜厚要求后取出后色彩會較重,用水清洗后,光澤十分好,水層干了之后會變暗,應該是正常反響,剛做出來那個亮啊 6,用測膜厚儀器多測幾個點,我要求做到50絲硬度50多度(1絲,=0.01毫米=10米),在由于材料失利過一次之后,第2次完美成功。測硬度,簡單點能夠用鑰匙,鑰匙不會在上面留下劃痕的,氧化之前則否則。 留意氧化后就盡量不要再加工了,鋁花鍵通過氧化之后愈加定心,并且材料用的更極限,體積更小質量更輕,我做的差速器殼總重0.9KG,加上CUSCO差速器總共重2.5KG。自己不才,就這些粗淺常識在這獻丑了,不過全為自己經驗之談,如有缺乏,還望糾正 附上7系鋁材的物理和化學成分,期望你們做金相試驗和分析的時分能用得到 7075鋁合金物理特性: 抗拉強度:524Mpa 0.2%屈從強度:455Mpa 伸長率:11% 彈性模量E:71GPa 硬度:150HB 密度:2.81g/cm^3 抗拉強度σb(MPa):≥560 伸長應力σp0.2(MPa):≥495 伸長率δ5(%):≥6 7075鋁合金化學組成: 硅Si:0.40 鐵Fe:0.50 銅Cu:1.2-2.0 錳Mn:0.30 鎂Mg:2.1-2.9 鉻Cr:0.18-0.28 鋅Zn:5.1-6.1 鈦Ti:0.20 鋁Al:余量 其他: 單個:0.05 算計:0.15 7050鋁合金化學成分: 鋁(Al)余量 鉻(Cr)≤0.04 鋯(Zr)0.08~0.15 鋅(Zn)5.7~6.7 硅(Si)≤0.12 鐵(Fe)0.000~0.150 錳(Mn)≤0.10 鎂(Mg)1.9~2.6 鈦(Ti)≤0.06 銅(Cu)2.0~2.6 (區別2系與7系首要金屬看鋅和鎂,7系之間區別看銅和鋅含量)